Projektowanie maszyn roboczych to skomplikowany proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, inżynierowie muszą zrozumieć, jakie zadania maszyna ma wykonywać oraz w jakich warunkach będzie pracować. Właściwe zdefiniowanie wymagań funkcjonalnych jest pierwszym krokiem do stworzenia efektywnego projektu. Następnie, istotne jest dobranie odpowiednich materiałów, które będą zarówno wytrzymałe, jak i lekkie, co wpływa na wydajność maszyny. Kolejnym kluczowym aspektem jest analiza mechaniki ruchu, która pozwala na optymalizację działania poszczególnych komponentów. Warto również zwrócić uwagę na aspekty ergonomiczne, aby maszyny były komfortowe w użytkowaniu dla operatorów. Nie można zapominać o bezpieczeństwie – projektanci muszą uwzględnić różne normy i przepisy dotyczące ochrony zdrowia i życia ludzi.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

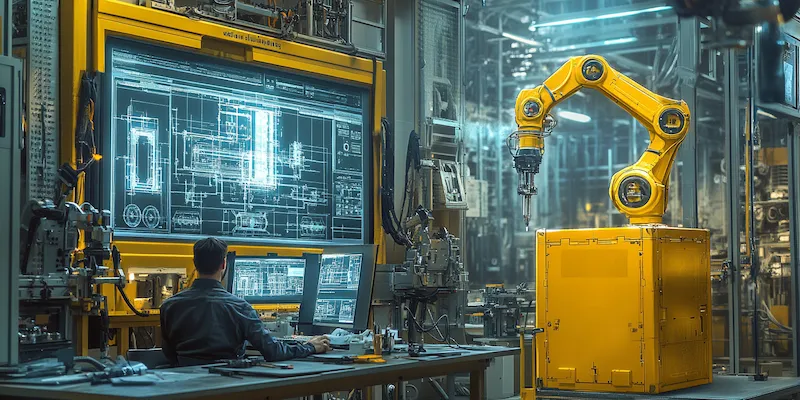

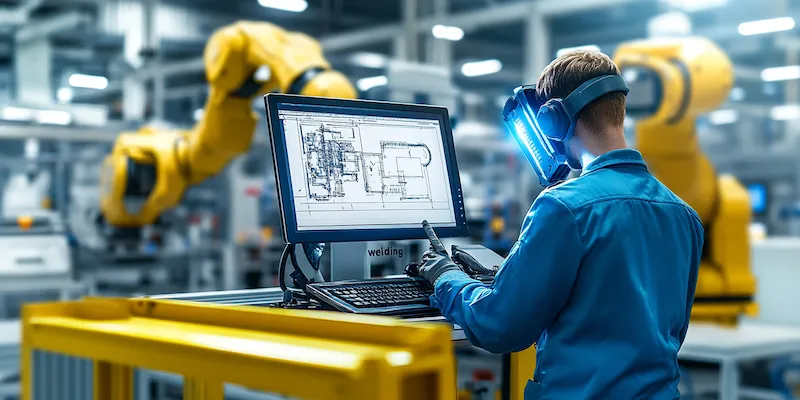

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco ułatwiają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na wizualizację projektu jeszcze przed jego fizycznym wytworzeniem. Programy CAD (Computer-Aided Design) umożliwiają tworzenie szczegółowych rysunków technicznych oraz symulacji działania maszyny. Dzięki tym narzędziom można szybko wprowadzać zmiany i testować różne rozwiązania konstrukcyjne. Kolejną istotną technologią jest analiza elementów skończonych (FEA), która pozwala na ocenę wytrzymałości i trwałości konstrukcji pod wpływem różnych obciążeń. Współczesne maszyny robocze często korzystają także z systemów automatyki i robotyki, co zwiększa ich efektywność i precyzję działania. Dodatkowo, Internet Rzeczy (IoT) staje się coraz bardziej popularny w kontekście monitorowania pracy maszyn oraz zbierania danych o ich wydajności.

Jakie są najczęstsze wyzwania w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z największych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz potrzeb klientów. W miarę jak technologie ewoluują, tak samo rosną oczekiwania dotyczące wydajności i funkcjonalności maszyn. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów, które muszą współpracować ze sobą w sposób harmonijny i efektywny. Inżynierowie muszą również brać pod uwagę ograniczenia budżetowe oraz czasowe, co często prowadzi do kompromisów w zakresie jakości lub innowacyjności rozwiązań. Dodatkowo, zmiany regulacji prawnych dotyczących bezpieczeństwa i ochrony środowiska mogą wymusić modyfikacje już istniejących projektów. Wreszcie, testowanie prototypów może ujawniać problemy techniczne, które wcześniej nie były zauważone, co wymaga dodatkowego czasu i zasobów na ich rozwiązanie.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom przemysłu. W nadchodzących latach możemy spodziewać się coraz większej automatyzacji procesów produkcyjnych, co wpłynie na sposób projektowania nowych maszyn. Sztuczna inteligencja oraz uczenie maszynowe będą odgrywać kluczową rolę w optymalizacji pracy urządzeń oraz przewidywaniu awarii jeszcze przed ich wystąpieniem. Ponadto, rozwój technologii druku 3D otworzy nowe możliwości w zakresie produkcji komponentów o skomplikowanej geometrii oraz personalizacji maszyn do specyficznych potrzeb klientów. Zrównoważony rozwój stanie się również priorytetem – projektanci będą musieli uwzględniać aspekty ekologiczne oraz energooszczędne rozwiązania w swoich projektach. Warto również zauważyć rosnącą rolę Internetu Rzeczy (IoT), który umożliwi zdalne monitorowanie stanu maszyn oraz ich efektywności w czasie rzeczywistym.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

W projektowaniu maszyn roboczych kluczowe znaczenie mają różnorodne umiejętności, które pozwalają inżynierom na skuteczne realizowanie złożonych projektów. Przede wszystkim, niezbędna jest solidna wiedza z zakresu mechaniki, która umożliwia zrozumienie zasad działania maszyn oraz ich komponentów. Inżynierowie muszą być biegli w matematyce i fizyce, aby móc przeprowadzać analizy obciążeń oraz symulacje ruchu. Kolejną istotną umiejętnością jest znajomość programów CAD, które są nieodzowne w procesie modelowania 3D i tworzenia dokumentacji technicznej. Warto również posiadać umiejętności związane z analizą danych oraz programowaniem, zwłaszcza w kontekście automatyzacji i integracji systemów. Dodatkowo, zdolności interpersonalne i umiejętność pracy w zespole są niezwykle ważne, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektronicy czy programiści. Wreszcie, elastyczność i otwartość na nowe technologie oraz metody pracy są kluczowe w dynamicznie zmieniającym się świecie inżynierii.

Jakie są najważniejsze etapy procesu projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i wykonane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące oczekiwań użytkowników oraz warunków pracy maszyny. Następnie przystępują do fazy koncepcyjnej, gdzie opracowują wstępne pomysły oraz szkice konstrukcyjne. Po zatwierdzeniu koncepcji następuje faza modelowania 3D, podczas której powstaje szczegółowy model maszyny w programach CAD. Kolejnym krokiem jest przeprowadzenie analizy elementów skończonych (FEA), która pozwala na ocenę wytrzymałości konstrukcji pod wpływem różnych obciążeń. Po zakończeniu analizy inżynierowie przystępują do tworzenia prototypu, który następnie poddawany jest testom funkcjonalnym oraz wydajnościowym. Na podstawie wyników testów mogą być wprowadzane poprawki do projektu. Ostatnim etapem jest produkcja seryjna oraz wdrożenie maszyny do użytku, co wymaga również przygotowania odpowiedniej dokumentacji technicznej oraz szkoleń dla operatorów.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują zastosowanie w wielu branżach, co sprawia, że ich projektowanie staje się coraz bardziej zróżnicowane i dostosowane do specyficznych potrzeb różnych sektorów przemysłu. W przemyśle budowlanym używane są dźwigi, koparki i ładowarki, które znacznie przyspieszają procesy budowlane oraz zwiększają bezpieczeństwo pracy na placu budowy. W sektorze rolniczym maszyny takie jak ciągniki czy kombajny rewolucjonizują sposób uprawy roli oraz zbioru plonów, co prowadzi do zwiększenia wydajności produkcji żywności. W przemyśle motoryzacyjnym maszyny robocze są wykorzystywane do montażu pojazdów oraz obróbki metalu, co pozwala na osiągnięcie wysokiej precyzji i jakości produkcji. Z kolei w branży elektronicznej automatyczne linie montażowe umożliwiają szybkie i efektywne składanie skomplikowanych urządzeń elektronicznych. W ostatnich latach rośnie także znaczenie maszyn roboczych w logistyce i magazynowaniu, gdzie roboty transportowe oraz systemy automatycznego składowania zwiększają efektywność operacyjną.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

Najnowsze trendy w projektowaniu maszyn roboczych odzwierciedlają zmieniające się potrzeby rynku oraz postęp technologiczny, który wpływa na sposób tworzenia nowych urządzeń. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, co prowadzi do większej efektywności i redukcji kosztów operacyjnych. Maszyny coraz częściej wyposażane są w zaawansowane systemy sterowania oparte na sztucznej inteligencji, które umożliwiają samodzielne podejmowanie decyzji oraz optymalizację pracy. Kolejnym istotnym trendem jest rozwój technologii IoT (Internet of Things), która pozwala na zdalne monitorowanie stanu maszyn oraz zbieranie danych o ich wydajności w czasie rzeczywistym. Dzięki temu możliwe jest przewidywanie awarii oraz planowanie konserwacji jeszcze przed wystąpieniem problemu. Zrównoważony rozwój staje się również kluczowym aspektem projektowania – inżynierowie coraz częściej poszukują ekologicznych rozwiązań oraz materiałów przyjaznych dla środowiska. Dodatkowo, personalizacja maszyn staje się coraz bardziej popularna – klienci oczekują urządzeń dostosowanych do ich specyficznych potrzeb i wymagań.

Jakie są przykłady innowacyjnych rozwiązań w projektowaniu maszyn roboczych

Innowacyjne rozwiązania w projektowaniu maszyn roboczych przyczyniają się do zwiększenia ich efektywności oraz funkcjonalności, a także poprawy komfortu użytkowania. Przykładem mogą być maszyny wyposażone w systemy autonomiczne, które potrafią samodzielnie wykonywać zadania bez potrzeby ingerencji operatora. Takie rozwiązania znajdują zastosowanie m.in. w rolnictwie, gdzie autonomiczne ciągniki mogą pracować na polach przez długi czas bez nadzoru ludzkiego. Innym przykładem innowacji są maszyny wykorzystujące sztuczną inteligencję do analizy danych i optymalizacji procesów produkcyjnych – dzięki temu możliwe jest szybsze wykrywanie problemów oraz podejmowanie decyzji oparte na rzeczywistych danych operacyjnych. Warto również wspomnieć o zastosowaniu druku 3D do produkcji komponentów maszyn – ta technologia pozwala na szybkie prototypowanie oraz tworzenie elementów o skomplikowanej geometrii bez konieczności korzystania z tradycyjnych metod obróbczych. Dodatkowo, nowoczesne maszyny często wyposażane są w interaktywne panele sterujące z intuicyjnym interfejsem użytkownika, co znacząco ułatwia obsługę urządzeń przez operatorów.

Jakie są wyzwania związane z implementacją nowych technologii w projektowaniu maszyn roboczych

Implementacja nowych technologii w projektowaniu maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na sukces całego projektu. Przede wszystkim istnieje potrzeba przeszkolenia personelu – pracownicy muszą zdobyć nowe umiejętności związane z obsługą nowoczesnych systemów oraz narzędzi inżynieryjnych. Wprowadzenie zaawansowanych technologii może również wiązać się z wysokimi kosztami inwestycji początkowych, co stanowi barierę dla wielu firm, zwłaszcza małych i średnich przedsiębiorstw. Kolejnym wyzwaniem jest integracja nowych rozwiązań z istniejącymi systemami – często konieczne jest dostosowanie infrastruktury lub modyfikacja dotychczasowych procesów produkcyjnych, co może prowadzić do opóźnień i dodatkowych kosztów.