Projektowanie układów sterowania maszyn to proces, który wymaga zrozumienia wielu kluczowych zasad. Przede wszystkim, należy zwrócić uwagę na cel, jaki ma spełniać dany układ. W zależności od zastosowania, układ może mieć różne wymagania dotyczące precyzji, szybkości reakcji czy też niezawodności. Ważne jest także zrozumienie dynamiki maszyny, którą będziemy kontrolować. Każda maszyna ma swoje specyficzne właściwości, które wpływają na sposób jej działania oraz na to, jak najlepiej można ją zintegrować z systemem sterowania. Kolejnym istotnym aspektem jest wybór odpowiednich komponentów elektronicznych i mechanicznych. Muszą one być dostosowane do wymagań aplikacji oraz do warunków pracy. Należy również pamiętać o bezpieczeństwie, zarówno operatora, jak i samego urządzenia. Projektując układ sterowania, warto przeprowadzić analizy ryzyka oraz testy funkcjonalne, aby upewnić się, że system działa zgodnie z założeniami i nie stwarza zagrożeń.

Jakie narzędzia są używane w projektowaniu układów sterowania maszyn

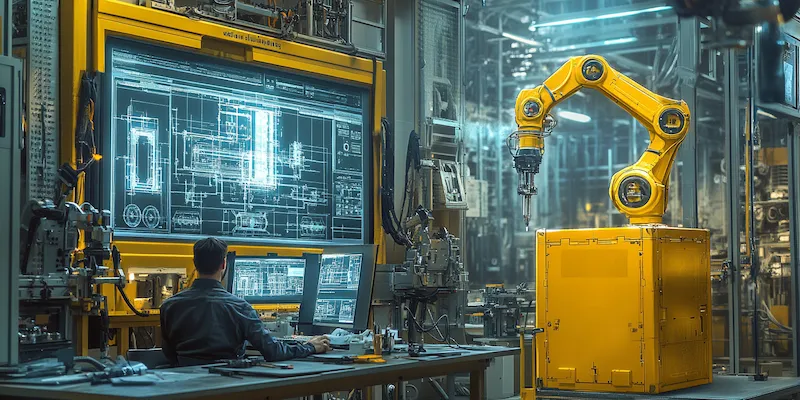

W procesie projektowania układów sterowania maszyn stosuje się różnorodne narzędzia i technologie, które wspierają inżynierów w tworzeniu efektywnych rozwiązań. Do najpopularniejszych narzędzi należy oprogramowanie CAD, które umożliwia tworzenie schematów elektrycznych oraz modeli 3D urządzeń. Dzięki temu inżynierowie mogą wizualizować swoje projekty i lepiej planować rozmieszczenie komponentów. Kolejnym ważnym narzędziem są symulatory, które pozwalają na testowanie działania układu w warunkach wirtualnych przed jego fizyczną realizacją. Umożliwia to wykrycie potencjalnych problemów oraz optymalizację parametrów działania. Warto również wspomnieć o systemach programowalnych, takich jak PLC (Programmable Logic Controller), które są powszechnie stosowane w automatyce przemysłowej do zarządzania procesami produkcyjnymi. Dodatkowo inżynierowie korzystają z języków programowania, takich jak Ladder Logic czy Structured Text, które umożliwiają pisanie kodu dla tych systemów.

Jakie są najczęstsze wyzwania w projektowaniu układów sterowania maszyn

Projektowanie układów sterowania maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżyniera. Jednym z najczęstszych problemów jest zapewnienie odpowiedniej komunikacji między różnymi komponentami systemu. W przypadku bardziej skomplikowanych układów może być trudno osiągnąć synchronizację wszystkich elementów, co prowadzi do błędów w działaniu maszyny. Innym wyzwaniem jest dostosowanie układu do zmieniających się warunków pracy oraz wymagań rynku. Technologia rozwija się w szybkim tempie, co oznacza, że inżynierowie muszą być na bieżąco z nowinkami technologicznymi i umieć je wdrażać w swoich projektach. Dodatkowo, kwestie związane z bezpieczeństwem są niezwykle istotne; każdy projekt musi spełniać określone normy i regulacje prawne dotyczące ochrony zdrowia i życia ludzi oraz ochrony środowiska.

Jakie są przyszłe kierunki rozwoju w projektowaniu układów sterowania maszyn

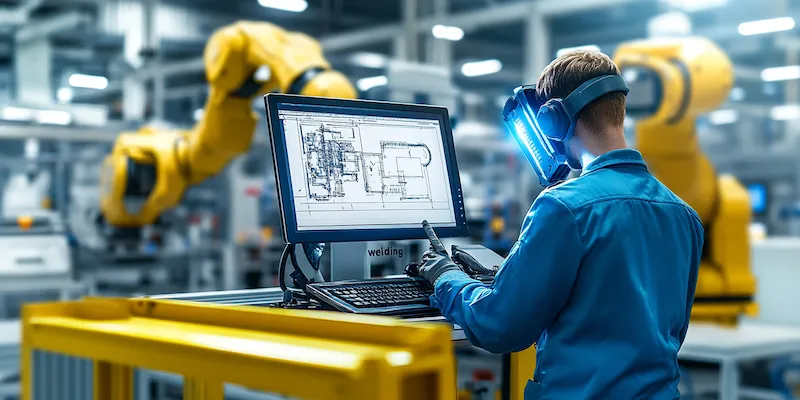

Przyszłość projektowania układów sterowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu znaczeniu automatyzacji i inteligentnych systemów. Jednym z kluczowych kierunków rozwoju jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego w procesach sterowania. Dzięki tym technologiom możliwe będzie tworzenie bardziej adaptacyjnych i autonomicznych systemów, które będą potrafiły uczyć się na podstawie danych zbieranych podczas pracy. Kolejnym ważnym trendem jest integracja Internetu Rzeczy (IoT) z systemami sterującymi; dzięki temu maszyny będą mogły komunikować się ze sobą oraz z chmurą obliczeniową, co pozwoli na lepsze monitorowanie ich stanu oraz optymalizację procesów produkcyjnych. Również rozwój technologii 5G otworzy nowe możliwości w zakresie szybkiej komunikacji między urządzeniami, co wpłynie na efektywność systemów automatyki przemysłowej.

Jakie są najważniejsze komponenty w układach sterowania maszyn

W projektowaniu układów sterowania maszyn kluczowe znaczenie mają odpowiednio dobrane komponenty, które wpływają na efektywność i niezawodność całego systemu. Do podstawowych elementów należą czujniki, które pełnią rolę detektorów różnych parametrów, takich jak temperatura, ciśnienie czy położenie. Dzięki nim układ sterowania może monitorować stan maszyny i reagować na zmiany w czasie rzeczywistym. Kolejnym istotnym komponentem są aktuatory, które przekształcają sygnały elektryczne na ruch mechaniczny. Mogą to być silniki elektryczne, siłowniki pneumatyczne lub hydrauliczne, a ich wybór zależy od specyfiki aplikacji oraz wymagań dotyczących mocy i precyzji. W układach sterowania niezbędne są również jednostki centralne, takie jak PLC lub komputery przemysłowe, które zarządzają całym procesem i podejmują decyzje na podstawie danych z czujników. Oprócz tego ważnym elementem są interfejsy użytkownika, które umożliwiają operatorom kontrolowanie i monitorowanie pracy maszyny. Współczesne systemy często korzystają z ekranów dotykowych oraz aplikacji mobilnych, co zwiększa komfort obsługi.

Jakie metody analizy i testowania układów sterowania maszyn

Analiza i testowanie układów sterowania maszyn to nieodłączne etapy procesu projektowania, które pozwalają na weryfikację poprawności działania systemu przed jego wdrożeniem. Jedną z najczęściej stosowanych metod jest analiza symulacyjna, która polega na modelowaniu zachowań układu w warunkach wirtualnych. Dzięki temu inżynierowie mogą przewidzieć potencjalne problemy oraz zoptymalizować parametry działania jeszcze przed fizycznym zbudowaniem prototypu. Kolejną metodą jest testowanie jednostkowe, które polega na sprawdzaniu poszczególnych komponentów systemu w izolacji, aby upewnić się, że działają one zgodnie z założeniami. Połączenie tych dwóch metod pozwala na stworzenie solidnej bazy do dalszych prac nad układem. Ważnym aspektem jest także przeprowadzanie testów integracyjnych, które mają na celu sprawdzenie współpracy między różnymi elementami systemu oraz ich reakcji na zmieniające się warunki pracy. Dodatkowo warto stosować techniki analizy ryzyka, takie jak FMEA (Failure Mode and Effects Analysis), które pomagają zidentyfikować potencjalne awarie oraz ocenić ich wpływ na działanie maszyny.

Jakie są zastosowania układów sterowania maszyn w przemyśle

Układy sterowania maszyn znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle motoryzacyjnym układy te są wykorzystywane do automatyzacji procesów montażowych oraz kontroli jakości produktów. Dzięki zastosowaniu robotów przemysłowych możliwe jest zwiększenie wydajności produkcji oraz redukcja błędów ludzkich. W branży spożywczej układy sterowania maszyn odgrywają kluczową rolę w procesach pakowania oraz obróbki żywności; dzięki nim można monitorować temperaturę czy wilgotność, co ma istotne znaczenie dla zachowania jakości produktów. W sektorze energetycznym systemy te są wykorzystywane do zarządzania procesami w elektrowniach oraz instalacjach odnawialnych źródeł energii, takich jak farmy wiatrowe czy panele słoneczne. Automatyka budynkowa to kolejny obszar zastosowań; dzięki inteligentnym systemom zarządzania możliwe jest optymalizowanie zużycia energii oraz poprawa komfortu użytkowników budynków. Wreszcie, układy sterowania maszyn znajdują zastosowanie również w logistyce i magazynowaniu, gdzie automatyzacja procesów transportowych przyczynia się do zwiększenia efektywności operacyjnej firm.

Jakie umiejętności są potrzebne do projektowania układów sterowania maszyn

Aby skutecznie projektować układy sterowania maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim niezbędna jest solidna wiedza z zakresu automatyki i elektroniki; znajomość zasad działania czujników, aktuatorów oraz systemów programowalnych jest kluczowa dla tworzenia efektywnych rozwiązań. Umiejętność programowania w językach takich jak Ladder Logic czy Structured Text również stanowi istotny element pracy inżyniera zajmującego się projektowaniem układów sterowania. Dodatkowo znajomość narzędzi CAD oraz symulacyjnych pozwala na lepsze planowanie i wizualizację projektów. Ważne są także umiejętności analityczne; inżynierowie muszą potrafić diagnozować problemy oraz oceniać ryzyko związane z różnymi rozwiązaniami technicznymi. Komunikacja interpersonalna to kolejna istotna umiejętność; praca nad projektem często wymaga współpracy z innymi specjalistami oraz przedstawicielami różnych działów firmy. Umiejętność pracy zespołowej oraz zdolność do negocjacji mogą okazać się nieocenione podczas realizacji skomplikowanych projektów.

Jakie standardy i normy regulują projektowanie układów sterowania maszyn

Projektowanie układów sterowania maszyn podlega różnorodnym standardom i normom regulacyjnym, które mają na celu zapewnienie bezpieczeństwa oraz efektywności działania systemów automatyki przemysłowej. Jednym z najważniejszych standardów jest norma IEC 61131 dotycząca programowalnych kontrolerów logicznych (PLC), która określa zasady dotyczące ich konstrukcji oraz programowania. Normy te pomagają inżynierom w tworzeniu kompatybilnych i niezawodnych rozwiązań. Kolejnym istotnym dokumentem jest norma ISO 13849 dotycząca bezpieczeństwa funkcjonalnego maszyn; reguluje ona kwestie związane z ryzykiem awarii systemu oraz wymaganiami dotyczącymi zabezpieczeń mechanicznych i elektronicznych. Warto również zwrócić uwagę na normy dotyczące elektromagnetycznej kompatybilności (EMC), które zapewniają prawidłowe działanie urządzeń elektronicznych w obecności zakłóceń elektromagnetycznych. Dodatkowo wiele krajów posiada własne regulacje dotyczące bezpieczeństwa pracy oraz ochrony zdrowia pracowników; przestrzeganie tych norm jest kluczowe dla zapewnienia bezpiecznego środowiska pracy w zakładach przemysłowych.

Jakie są korzyści płynące z automatyzacji procesów za pomocą układów sterowania maszyn

Automatyzacja procesów za pomocą układów sterowania maszyn niesie ze sobą szereg korzyści zarówno dla przedsiębiorstw, jak i dla pracowników. Przede wszystkim automatyzacja prowadzi do znacznego zwiększenia wydajności produkcji; maszyny mogą pracować przez dłuższy czas bez przerw, co pozwala na osiąganie lepszych wyników przy mniejszym nakładzie pracy ludzkiej. Dzięki precyzyjnemu kontrolowaniu procesów możliwe jest także ograniczenie błędów produkcyjnych oraz poprawa jakości wyrobów; systemy automatyki mogą monitorować parametry produkcji w czasie rzeczywistym i dostosowywać je do ustalonych norm jakościowych.