Projektowanie maszyn to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz określenie wymagań technicznych. W tym etapie inżynierowie zbierają informacje dotyczące funkcji, jakie maszyna ma spełniać, a także warunków pracy, w jakich będzie używana. Na podstawie tych danych tworzony jest wstępny projekt, który uwzględnia zarówno aspekty funkcjonalne, jak i ekonomiczne. Kolejnym krokiem jest koncepcja maszyny, gdzie inżynierowie opracowują różne warianty rozwiązań technicznych. W tym etapie ważne jest również przeprowadzenie analizy wykonalności, aby upewnić się, że zaproponowane rozwiązania są realne do zrealizowania. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której tworzone są rysunki techniczne oraz specyfikacje materiałowe. W tej fazie inżynierowie muszą również uwzględnić normy bezpieczeństwa oraz przepisy prawne dotyczące budowy maszyn.

Jakie narzędzia są używane w projektowaniu maszyn

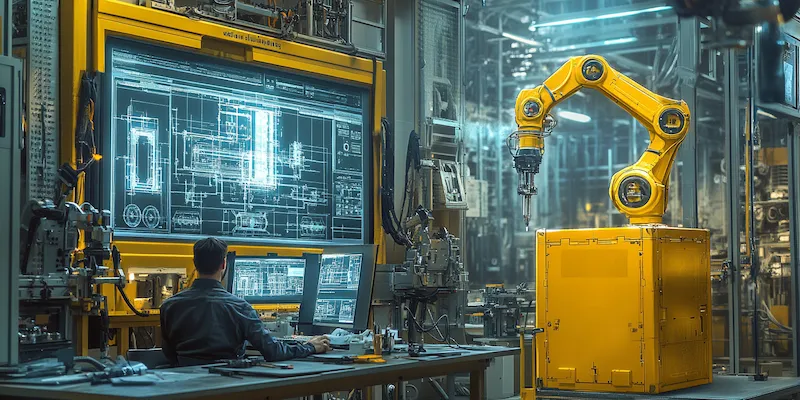

W procesie projektowania maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach pracy. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą wizualizować swoje pomysły i dokonywać niezbędnych modyfikacji przed przystąpieniem do produkcji. Oprócz programów CAD, często korzysta się z symulacji komputerowych, które pozwalają na analizę zachowania maszyny w różnych warunkach pracy. Takie symulacje mogą obejmować zarówno aspekty mechaniczne, jak i termiczne czy dynamiczne. Warto również wspomnieć o narzędziach do zarządzania projektem, które pomagają w koordynacji działań zespołu oraz monitorowaniu postępów prac. Współczesne technologie umożliwiają także wykorzystanie druku 3D do prototypowania części maszyn, co znacząco przyspiesza proces testowania i wprowadzania poprawek.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Projektowanie maszyn to dziedzina wymagająca szerokiego zakresu umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala inżynierom na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest równie istotna, ponieważ większość współczesnych projektów opiera się na cyfrowych modelach 3D. Ponadto inżynierowie powinni posiadać zdolności analityczne, które umożliwiają im ocenę wykonalności różnych rozwiązań oraz przewidywanie potencjalnych problemów podczas eksploatacji maszyny. Komunikacja interpersonalna jest również niezbędna, zwłaszcza w pracy zespołowej, gdzie współpraca z innymi specjalistami jest kluczowa dla sukcesu projektu. Dodatkowo znajomość norm i przepisów dotyczących bezpieczeństwa maszyn jest konieczna do zapewnienia zgodności z obowiązującymi standardami.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania maszyn można napotkać wiele pułapek i błędów, które mogą wpłynąć na końcowy efekt pracy. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań klienta oraz brak komunikacji między członkami zespołu projektowego. Niezrozumienie oczekiwań może prowadzić do stworzenia produktu, który nie spełnia potrzeb użytkowników lub nie działa zgodnie z zamierzonymi funkcjami. Innym powszechnym błędem jest niewłaściwy dobór materiałów lub komponentów, co może skutkować awariami lub zwiększeniem kosztów produkcji. Często zdarza się również pomijanie norm bezpieczeństwa podczas projektowania, co naraża użytkowników na ryzyko wypadków. Nieodpowiednie testowanie prototypów to kolejny istotny błąd; brak dokładnych testów może prowadzić do ujawnienia wad dopiero po wdrożeniu produktu na rynek. Ważne jest również unikanie nadmiernego skomplikowania konstrukcji maszyny; proste rozwiązania często okazują się najbardziej efektywne i niezawodne.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, co wymusza na inżynierach dostosowanie projektów maszyn do współpracy z tymi nowoczesnymi urządzeniami. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność i stan techniczny urządzeń, co pozwala na szybsze reagowanie na ewentualne awarie oraz optymalizację procesów. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Coraz więcej firm stawia na energooszczędne technologie oraz materiały przyjazne dla środowiska, co wpływa na sposób myślenia inżynierów podczas tworzenia nowych konstrukcji.

Jakie są etapy testowania maszyn po ich zaprojektowaniu

Testowanie maszyn to kluczowy etap w procesie ich projektowania, który ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa użytkowania. Po zakończeniu fazy prototypowania następuje seria testów, które mają na celu ocenę działania maszyny w rzeczywistych warunkach pracy. Pierwszym krokiem jest testowanie funkcjonalności, które polega na sprawdzeniu, czy maszyna spełnia wszystkie założone wymagania i działa zgodnie z przewidywaniami. Następnie przeprowadza się testy obciążeniowe, które mają na celu ocenę wytrzymałości konstrukcji oraz jej zdolności do pracy pod maksymalnym obciążeniem. Ważnym elementem testowania jest również analiza bezpieczeństwa; inżynierowie muszą upewnić się, że maszyna nie stwarza zagrożenia dla użytkowników i spełnia obowiązujące normy prawne. Kolejnym etapem jest testowanie wydajności, które pozwala ocenić efektywność działania maszyny oraz jej wpływ na proces produkcji. Po zakończeniu wszystkich testów inżynierowie analizują wyniki i wprowadzają ewentualne poprawki do projektu, aby zapewnić optymalne działanie maszyny przed jej wdrożeniem do produkcji seryjnej.

Jakie są różnice między projektowaniem maszyn a innych dziedzin inżynierii

Projektowanie maszyn różni się od innych dziedzin inżynierii pod wieloma względami, co sprawia, że jest to unikalna i wymagająca specjalizacja. Przede wszystkim koncentruje się ono na tworzeniu mechanicznych systemów i urządzeń, które muszą działać w określonych warunkach oraz spełniać konkretne funkcje. W przeciwieństwie do inżynierii elektrycznej czy budowlanej, gdzie głównym celem jest projektowanie układów elektronicznych lub struktur budowlanych, inżynierowie mechanicy muszą uwzględniać szereg aspektów związanych z dynamiką ruchu, materiałami oraz siłami działającymi na konstrukcję. Ponadto projektowanie maszyn często wymaga współpracy z innymi dziedzinami inżynierii, takimi jak automatyka czy elektronika, co sprawia, że interdyscyplinarność jest kluczowym elementem tej specjalizacji. Inżynierowie muszą również być dobrze zaznajomieni z normami bezpieczeństwa oraz przepisami prawnymi dotyczącymi budowy maszyn, co może różnić się w zależności od branży i lokalizacji geograficznej.

Jakie są wyzwania związane z nowoczesnym projektowaniem maszyn

Nowoczesne projektowanie maszyn stawia przed inżynierami szereg wyzwań, które wynikają z szybko zmieniającego się otoczenia technologicznego oraz rosnących oczekiwań rynku. Jednym z głównych problemów jest konieczność dostosowania się do ciągłych innowacji technologicznych; inżynierowie muszą być na bieżąco z nowinkami w dziedzinie materiałów, narzędzi oraz metod produkcji. W związku z tym konieczne staje się ciągłe kształcenie i rozwijanie umiejętności zawodowych. Innym wyzwaniem jest rosnąca konkurencja na rynku; firmy muszą stale poszukiwać sposobów na zwiększenie efektywności swoich produktów oraz obniżenie kosztów produkcji. To wymaga od inżynierów kreatywności oraz umiejętności myślenia poza utartymi schematami. Dodatkowo zmiany regulacyjne dotyczące ochrony środowiska i bezpieczeństwa pracy stają się coraz bardziej rygorystyczne; inżynierowie muszą uwzględniać te aspekty już na etapie projektowania.

Jakie są najlepsze praktyki w projektowaniu maszyn

Aby osiągnąć sukces w projektowaniu maszyn, warto stosować kilka sprawdzonych praktyk, które mogą znacząco poprawić jakość finalnych produktów oraz efektywność procesu projektowego. Przede wszystkim kluczowe jest dokładne zbieranie wymagań klienta oraz ich analiza; im lepiej inżynierowie rozumieją potrzeby użytkowników końcowych, tym łatwiej będzie im stworzyć produkt spełniający te oczekiwania. Ważne jest również stosowanie metod iteracyjnych w procesie projektowania; regularne przeglądy postępów prac pozwalają na szybkie wykrywanie błędów i wprowadzanie poprawek zanim będą one kosztowne w realizacji. Korzystanie z symulacji komputerowych może znacznie przyspieszyć proces testowania różnych wariantów rozwiązań bez konieczności budowy fizycznych prototypów. Warto także inwestować w szkolenia dla zespołu projektowego; ciągłe doskonalenie umiejętności technicznych oraz interpersonalnych przekłada się na lepszą współpracę i efektywność pracy zespołu.