Projektowanie części maszyn to proces, który wymaga nie tylko zaawansowanej wiedzy technicznej, ale także umiejętności analitycznych i kreatywnego myślenia. Kluczowe zasady tego procesu obejmują zrozumienie funkcji, jakie ma pełnić dany element, oraz jego interakcji z innymi częściami maszyny. Ważne jest również uwzględnienie materiałów, z jakich będą wykonane poszczególne komponenty, ponieważ ich właściwości mechaniczne mają ogromny wpływ na trwałość i wydajność całego urządzenia. Warto również zwrócić uwagę na ergonomię oraz łatwość montażu i demontażu, co ma znaczenie w kontekście konserwacji i napraw. Kolejnym istotnym aspektem jest analiza kosztów produkcji oraz dostępności materiałów, co może wpłynąć na decyzje projektowe. Zastosowanie nowoczesnych narzędzi inżynieryjnych, takich jak oprogramowanie CAD, pozwala na dokładniejsze modelowanie i symulacje, co zwiększa efektywność procesu projektowania.

Jakie technologie wspierają projektowanie części maszyn

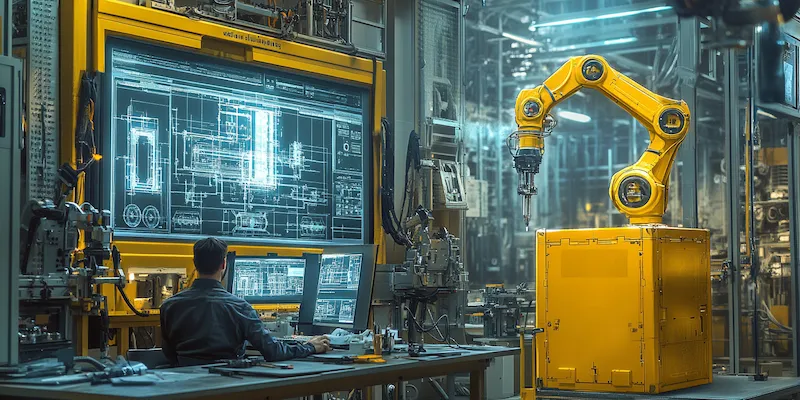

Współczesne projektowanie części maszyn korzysta z wielu zaawansowanych technologii, które znacząco ułatwiają pracę inżynierów. Jednym z najważniejszych narzędzi są systemy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki tym programom projektanci mogą szybko wprowadzać zmiany i testować różne warianty konstrukcyjne bez konieczności fizycznego prototypowania. Kolejną technologią, która zyskuje na popularności, jest symulacja komputerowa, pozwalająca na analizę zachowania części pod różnymi obciążeniami i warunkami pracy. Umożliwia to identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. W ostatnich latach coraz częściej stosuje się także druk 3D do wytwarzania prototypów oraz małych serii części maszyn, co przyspiesza proces rozwoju produktów. Technologie te nie tylko zwiększają efektywność projektowania, ale także pozwalają na bardziej innowacyjne podejście do tworzenia nowych rozwiązań inżynieryjnych.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie często popełniają pewne błędy, które mogą prowadzić do poważnych konsekwencji w późniejszym etapie produkcji czy eksploatacji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań funkcjonalnych i technicznych danego elementu. Ignorowanie specyfiki pracy maszyny oraz jej warunków eksploatacyjnych może skutkować awariami lub niską wydajnością. Innym powszechnym problemem jest niewłaściwy dobór materiałów, co może prowadzić do osłabienia struktury części lub jej szybszego zużycia. Często zdarza się również pomijanie aspektów związanych z ergonomią oraz łatwością montażu, co może utrudniać pracę operatorom i serwisantom. Niezrozumienie norm i standardów branżowych również może prowadzić do niezgodności projektu z wymaganiami rynku. Warto również zwrócić uwagę na kwestie związane z kosztami produkcji; czasami projektanci skupiają się na innowacyjnych rozwiązaniach kosztem efektywności ekonomicznej.

Jakie umiejętności są potrzebne do projektowania części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Zrozumienie zasad działania różnych mechanizmów oraz znajomość właściwości materiałów pozwala na podejmowanie trafnych decyzji podczas projektowania. Umiejętność obsługi oprogramowania CAD jest równie istotna; dzięki temu inżynierowie mogą tworzyć precyzyjne modele 3D oraz rysunki techniczne. Ponadto ważne są umiejętności analityczne, które pomagają w ocenie wydajności projektu oraz identyfikacji potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Komunikacja i współpraca w zespole to kolejne kluczowe aspekty; często projekty realizowane są przez grupy specjalistów z różnych dziedzin, dlatego umiejętność pracy w zespole jest niezwykle cenna.

Jakie są najważniejsze etapy procesu projektowania części maszyn

Proces projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia końcowego sukcesu projektu. Pierwszym krokiem jest analiza wymagań, gdzie inżynierowie zbierają informacje dotyczące funkcji, jakie ma pełnić dany element oraz warunków jego pracy. Na tym etapie ważne jest zrozumienie oczekiwań klientów oraz specyfikacji technicznych, które będą miały wpływ na dalsze decyzje projektowe. Następnie następuje faza koncepcyjna, w której opracowywane są wstępne pomysły i szkice. To czas na burzę mózgów oraz kreatywne podejście do problemu. Kolejnym krokiem jest szczegółowe projektowanie, w ramach którego tworzone są modele 3D oraz rysunki techniczne. W tej fazie inżynierowie korzystają z narzędzi CAD, co pozwala na precyzyjne odwzorowanie zamierzonych rozwiązań. Po zakończeniu projektowania następuje etap analizy i symulacji, gdzie przeprowadzane są testy wytrzymałościowe i funkcjonalne, aby upewnić się, że projekt spełnia wszystkie wymagania. Ostatnim etapem jest przygotowanie dokumentacji technicznej oraz planu produkcji, co umożliwia rozpoczęcie wytwarzania zaprojektowanych części.

Jakie są trendy w projektowaniu części maszyn w 2023 roku

W 2023 roku projektowanie części maszyn ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań. Inżynierowie coraz częściej poszukują materiałów przyjaznych dla środowiska oraz metod produkcji, które minimalizują negatywny wpływ na planetę. Warto również zauważyć wzrost popularności druku 3D, który rewolucjonizuje proces wytwarzania prototypów oraz małych serii części. Ta technologia pozwala na szybsze wprowadzanie innowacji oraz redukcję kosztów produkcji. Kolejnym istotnym trendem jest automatyzacja i wykorzystanie sztucznej inteligencji w procesie projektowania. Dzięki algorytmom uczenia maszynowego możliwe jest optymalizowanie konstrukcji oraz przewidywanie potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Wzrasta także znaczenie analizy danych; inżynierowie korzystają z zaawansowanych narzędzi analitycznych do monitorowania wydajności maszyn i identyfikacji obszarów do poprawy.

Jakie są wyzwania związane z projektowaniem części maszyn

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz potrzeb rynku. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami branżowymi, co wymaga ciągłego kształcenia i adaptacji. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji; często istnieje potrzeba znalezienia równowagi między innowacyjnością a opłacalnością projektu. Niekiedy ambitne rozwiązania mogą okazać się zbyt kosztowne lub trudne do wdrożenia w praktyce. Problemy mogą również wynikać z ograniczeń czasowych; presja na szybkie wprowadzenie produktu na rynek może prowadzić do pośpiechu w procesie projektowym, co zwiększa ryzyko błędów. Dodatkowo współpraca między różnymi działami firmy może być utrudniona przez różnice w podejściu do problemu czy komunikacji.

Jakie są najlepsze praktyki w projektowaniu części maszyn

Aby osiągnąć sukces w projektowaniu części maszyn, warto stosować sprawdzone praktyki, które pomagają zwiększyć efektywność procesu oraz jakość końcowego produktu. Przede wszystkim kluczowe jest dokładne zbieranie wymagań i informacji na początku projektu; im lepiej inżynierowie rozumieją potrzeby klienta i specyfikacje techniczne, tym łatwiej będzie im opracować odpowiednie rozwiązania. Ważne jest także angażowanie różnych specjalistów już na etapie koncepcyjnym; współpraca między działami może przynieść cenne pomysły i uniknąć problemów związanych z późniejszymi etapami projektu. Regularne przeglądy postępów prac oraz testy prototypów pozwalają na szybką identyfikację ewentualnych błędów i ich korektę przed rozpoczęciem produkcji seryjnej. Warto również inwestować w nowoczesne technologie, takie jak oprogramowanie CAD czy symulacje komputerowe, które mogą znacznie ułatwić proces projektowania i zwiększyć jego dokładność. Nie można zapominać o dokumentacji; staranne prowadzenie zapisów wszystkich etapów projektu ułatwia późniejsze analizy oraz modyfikacje produktów.

Jakie są przykłady zastosowań części maszyn w różnych branżach

Części maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność jest ogromna. W przemyśle motoryzacyjnym kluczowe komponenty to silniki, skrzynie biegów czy układy hamulcowe, które muszą spełniać rygorystyczne normy bezpieczeństwa i wydajności. W branży lotniczej zastosowanie mają zaawansowane elementy konstrukcyjne, takie jak skrzydła czy silniki odrzutowe, które muszą charakteryzować się wysoką niezawodnością przy jednoczesnym zachowaniu niskiej masy. W sektorze energetycznym istotną rolę odgrywają maszyny wykorzystywane do produkcji energii odnawialnej, takie jak turbiny wiatrowe czy panele słoneczne; ich efektywność zależy od precyzyjnie zaprojektowanych komponentów mechanicznych. W przemyśle spożywczym zastosowanie znajdują maszyny pakujące czy transportujące, które muszą być łatwe do czyszczenia i spełniać normy sanitarno-epidemiologiczne. Również w medycynie wykorzystywane są zaawansowane urządzenia diagnostyczne czy chirurgiczne, których elementy muszą być precyzyjnie zaprojektowane dla zapewnienia bezpieczeństwa pacjentów.

Jakie są przyszłe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków będzie dalsza automatyzacja procesów projektowych; wykorzystanie sztucznej inteligencji oraz algorytmów uczenia maszynowego pozwoli na szybsze generowanie optymalnych rozwiązań konstrukcyjnych oraz przewidywanie potencjalnych problemów jeszcze przed ich wystąpieniem. Zrównoważony rozwój stanie się kolejnym istotnym aspektem; inżynierowie będą coraz częściej poszukiwać ekologicznych materiałów oraz energooszczędnych metod produkcji, co wpisuje się w globalny trend dążenia do ochrony środowiska naturalnego. Również rozwój technologii druku 3D otworzy nowe możliwości w zakresie personalizacji produktów oraz szybkiego prototypowania; dzięki temu firmy będą mogły lepiej odpowiadać na indywidualne potrzeby klientów.