Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym etapem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych maszyny. W tym kroku inżynierowie muszą zrozumieć, jakie zadania ma wykonywać maszyna, jakie są jej parametry techniczne oraz jakie materiały będą przetwarzane. Kolejnym istotnym elementem jest koncepcja projektowa, w której opracowywane są wstępne szkice oraz modele 3D. To pozwala na wizualizację maszyny i ocenę jej ergonomii oraz efektywności. W dalszej kolejności następuje szczegółowe projektowanie, które obejmuje dobór odpowiednich komponentów, takich jak silniki, przekładnie czy systemy sterowania. Ważnym aspektem jest również analiza kosztów produkcji oraz ocena możliwości technologicznych zakładu, w którym maszyna będzie wytwarzana.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

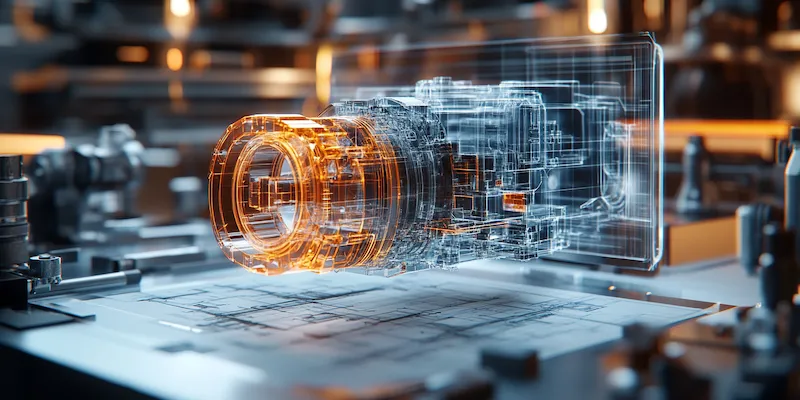

W dzisiejszych czasach projektowanie maszyn przemysłowych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję pracy inżynierów. Jedną z najważniejszych technologii jest modelowanie CAD, które umożliwia tworzenie trójwymiarowych modeli maszyn i ich komponentów. Dzięki temu inżynierowie mogą łatwo wprowadzać zmiany w projekcie oraz przeprowadzać symulacje działania maszyny jeszcze przed jej fizycznym wykonaniem. Inną istotną technologią jest analiza elementów skończonych (FEA), która pozwala na ocenę wytrzymałości konstrukcji oraz identyfikację potencjalnych miejsc awarii. Warto również wspomnieć o technologii CAM, która wspiera proces produkcji poprzez automatyzację obróbki materiałów. Coraz częściej wykorzystywane są także technologie druku 3D do prototypowania części maszyn, co znacznie przyspiesza proces tworzenia nowych rozwiązań.

Jakie umiejętności są niezbędne do projektowania maszyn przemysłowych

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki. Umiejętność posługiwania się narzędziami CAD i FEA jest kluczowa dla tworzenia precyzyjnych modeli i analizowania ich wytrzymałości. Ponadto inżynierowie powinni znać zasady ergonomii i bezpieczeństwa pracy, aby zapewnić komfort użytkowników oraz minimalizować ryzyko wypadków. Ważne są także umiejętności analityczne, które pozwalają na ocenę danych i podejmowanie decyzji na podstawie wyników testów i symulacji. Równie istotne są umiejętności komunikacyjne, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak technolodzy czy operatorzy maszyn.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn przemysłowych

Inżynierowie zajmujący się projektowaniem maszyn przemysłowych stają przed wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność ich pracy. Jednym z głównych problemów jest szybki rozwój technologii, który wymusza ciągłe aktualizowanie wiedzy i umiejętności. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami rynkowymi, aby móc tworzyć innowacyjne rozwiązania spełniające oczekiwania klientów. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku, co sprawia, że firmy muszą dążyć do obniżenia kosztów produkcji przy jednoczesnym zachowaniu wysokiej jakości produktów. Inżynierowie muszą więc umiejętnie zarządzać zasobami i optymalizować procesy produkcyjne. Dodatkowo zmieniające się przepisy dotyczące ochrony środowiska oraz bezpieczeństwa pracy stawiają przed nimi nowe wymagania, które należy uwzględnić już na etapie projektowania.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

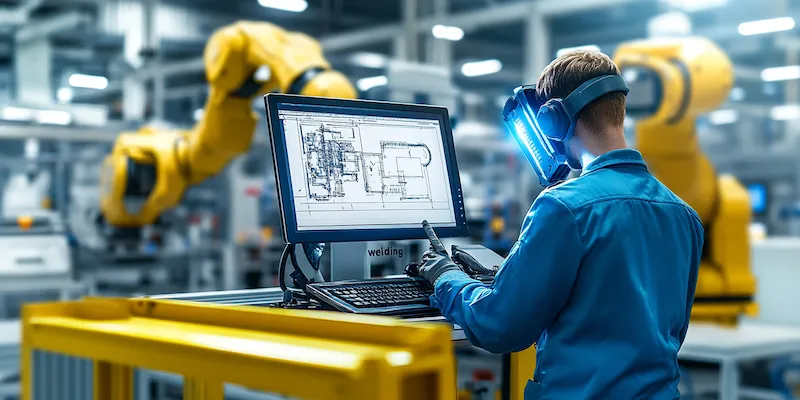

W ostatnich latach projektowanie maszyn przemysłowych ewoluuje w kierunku coraz bardziej zaawansowanych technologii oraz innowacyjnych rozwiązań. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, co umożliwia realizację zadań wymagających precyzji i powtarzalności. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki zastosowaniu czujników i systemów komunikacyjnych, inżynierowie mogą zbierać dane o wydajności maszyn w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku awarii lub spadku efektywności. Również zrównoważony rozwój staje się kluczowym elementem projektowania maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę zarówno operatorom, jak i osobom znajdującym się w pobliżu maszyny. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz ocenie ich wpływu na zdrowie i życie ludzi. Na podstawie tej analizy inżynierowie mogą wprowadzać odpowiednie rozwiązania, takie jak osłony, blokady czy systemy awaryjnego zatrzymania. Ważne jest również szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa. Oprócz tego, projektanci powinni dbać o ergonomię stanowisk pracy, aby zminimalizować ryzyko urazów związanych z niewłaściwą postawą ciała czy przeciążeniem fizycznym.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn przemysłowych i urządzeń elektronicznych to dwa różne obszary inżynierii, które różnią się pod wieloma względami. Przede wszystkim maszyny przemysłowe zazwyczaj koncentrują się na mechanice i dynamice ruchu, podczas gdy urządzenia elektroniczne skupiają się na obwodach elektrycznych oraz programowaniu. W przypadku maszyn kluczowe jest zrozumienie zasad działania mechanizmów, takich jak przekładnie czy silniki, a także umiejętność modelowania ich zachowań w różnych warunkach pracy. Z kolei projektowanie urządzeń elektronicznych wymaga znajomości komponentów elektronicznych, takich jak rezystory, kondensatory czy mikroprocesory oraz umiejętności programowania w różnych językach. Kolejną różnicą jest podejście do testowania i walidacji produktów. W przypadku maszyn przemysłowych często przeprowadza się testy wytrzymałościowe oraz symulacje obciążeń mechanicznych, natomiast w elektronice kluczowe są testy funkcjonalne oraz sprawdzanie poprawności działania oprogramowania.

Jakie są korzyści wynikające z zastosowania symulacji w projektowaniu maszyn

Symulacje odgrywają kluczową rolę w procesie projektowania maszyn przemysłowych, przynosząc wiele korzyści zarówno dla inżynierów, jak i dla producentów. Dzięki zastosowaniu zaawansowanych narzędzi symulacyjnych możliwe jest przewidywanie zachowań maszyny w różnych warunkach pracy jeszcze przed jej fizycznym wykonaniem. To pozwala na identyfikację potencjalnych problemów i ich rozwiązanie na etapie projektowania, co znacznie redukuje koszty związane z późniejszymi modyfikacjami czy naprawami. Symulacje umożliwiają również optymalizację parametrów konstrukcyjnych maszyny, co prowadzi do zwiększenia jej wydajności oraz trwałości. Dodatkowo dzięki symulacjom można przeprowadzać analizy scenariuszy awaryjnych i oceniać wpływ różnych czynników na działanie maszyny, co zwiększa bezpieczeństwo użytkowania. Warto również zauważyć, że symulacje przyspieszają proces prototypowania, ponieważ inżynierowie mogą szybko testować różne warianty konstrukcyjne bez konieczności budowy fizycznych modeli.

Jakie są wyzwania związane z integracją nowych technologii w projektowaniu maszyn

Integracja nowych technologii w projektowaniu maszyn przemysłowych wiąże się z szeregiem wyzwań, które mogą wpłynąć na efektywność całego procesu. Po pierwsze, wdrażanie nowoczesnych rozwiązań technologicznych często wymaga znacznych inwestycji finansowych oraz czasu potrzebnego na szkolenie pracowników. Firmy muszą być gotowe na poniesienie kosztów związanych z zakupem nowego sprzętu czy oprogramowania oraz dostosowaniem istniejących procesów produkcyjnych do nowych wymagań. Ponadto pojawia się konieczność integracji różnych systemów informatycznych oraz technologii automatyzacji, co może prowadzić do komplikacji związanych z kompatybilnością i wymianą danych pomiędzy nimi. Kolejnym wyzwaniem jest szybkie tempo zmian technologicznych – inżynierowie muszą stale aktualizować swoją wiedzę i umiejętności, aby nadążyć za nowinkami rynkowymi i móc skutecznie wykorzystywać je w praktyce.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wykorzystanie robotyzacji i sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych zbieranych podczas pracy. Równocześnie wzrośnie znaczenie Internetu Rzeczy (IoT), który umożliwi pełną integrację maszyn z systemami zarządzania produkcją oraz monitorowanie ich wydajności w czasie rzeczywistym. W kontekście ochrony środowiska coraz większą rolę będą odgrywać technologie energooszczędne oraz materiały ekologiczne stosowane w produkcji maszyn. Warto również zauważyć rosnącą popularność metod cyfrowego prototypowania oraz symulacji komputerowych, które pozwolą na szybsze i bardziej efektywne tworzenie innowacyjnych rozwiązań technicznych.