Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, to temat, który zyskuje na znaczeniu w przemyśle i rzemiośle. Maszyny te wykorzystują zaawansowane technologie do precyzyjnego wykonywania różnorodnych operacji obróbczych, takich jak frezowanie, toczenie czy wiercenie. Ich działanie opiera się na programowaniu, które pozwala na automatyzację procesów produkcyjnych. W praktyce oznacza to, że operator maszyny wprowadza dane do komputera, a następnie maszyna wykonuje zaprogramowane zadania z niezwykłą dokładnością. Budowa maszyn CNC obejmuje wiele komponentów, w tym silniki krokowe, prowadnice liniowe oraz systemy chłodzenia. Dzięki zastosowaniu tych elementów możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności produkcji. Warto również zauważyć, że maszyny CNC mogą być wykorzystywane w różnych branżach, od przemysłu lotniczego po meblarski.

Jakie są kluczowe elementy budowy maszyn CNC

Kluczowe elementy budowy maszyn CNC to fundamenty, na których opiera się ich funkcjonalność oraz wydajność. Wśród najważniejszych komponentów można wymienić szereg mechanizmów i układów elektronicznych, które współpracują ze sobą w celu osiągnięcia zamierzonych rezultatów. Silniki krokowe są jednym z najistotniejszych elementów, ponieważ odpowiadają za precyzyjne ruchy narzędzi roboczych. Kolejnym ważnym elementem są prowadnice liniowe, które zapewniają stabilność i dokładność ruchu maszyny. Systemy sterowania to kolejny kluczowy aspekt budowy maszyn CNC; to one interpretują dane wejściowe i przekształcają je w konkretne ruchy mechaniczne. Oprócz tego istotne są także układy chłodzenia oraz smarowania, które mają na celu utrzymanie optymalnej temperatury pracy i minimalizację tarcia między ruchomymi częściami.

Jakie są zalety korzystania z maszyn CNC w produkcji

Zalety korzystania z maszyn CNC w produkcji są liczne i znacząco wpływają na efektywność procesów wytwórczych. Przede wszystkim maszyny te oferują niezwykłą precyzję wykonania, co jest kluczowe w wielu branżach, gdzie tolerancje wymiarowe są bardzo małe. Dzięki automatyzacji procesów produkcyjnych możliwe jest również znaczne zwiększenie wydajności pracy; maszyny CNC mogą pracować przez długie godziny bez przerwy, co przekłada się na większą ilość wyprodukowanych elementów w krótszym czasie. Dodatkowo, dzięki programowaniu można łatwo dostosować parametry obróbcze do specyficznych wymagań projektu, co pozwala na elastyczność produkcji. Kolejną zaletą jest redukcja odpadów materiałowych; precyzyjne cięcia zmniejszają ilość niepotrzebnych resztek materiału. Maszyny CNC przyczyniają się także do poprawy bezpieczeństwa pracy; automatyzacja procesów zmniejsza ryzyko wystąpienia wypadków związanych z obsługą narzędzi ręcznych.

Jakie są najnowsze trendy w budowie maszyn CNC

Najnowsze trendy w budowie maszyn CNC koncentrują się na innowacjach technologicznych oraz zwiększeniu efektywności procesów produkcyjnych. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji oraz uczenia maszynowego z systemami sterowania maszynami CNC. Dzięki temu możliwe jest nie tylko automatyczne dostosowywanie parametrów obróbczych do zmieniających się warunków produkcji, ale także przewidywanie awarii i optymalizacja procesów w czasie rzeczywistym. Kolejnym trendem jest rozwój technologii druku 3D oraz hybrydowych systemów obróbczych, które łączą różne metody produkcji w jednym urządzeniu. Warto również zwrócić uwagę na rosnącą popularność maszyn o napędzie elektrycznym, które charakteryzują się mniejszym zużyciem energii oraz cichszą pracą. Zrównoważony rozwój staje się coraz ważniejszym aspektem budowy maszyn CNC; producenci starają się tworzyć urządzenia bardziej przyjazne dla środowiska poprzez zastosowanie materiałów odnawialnych oraz energooszczędnych rozwiązań technologicznych.

Jakie są zastosowania maszyn CNC w różnych branżach

Zastosowania maszyn CNC w różnych branżach są niezwykle szerokie i zróżnicowane, co sprawia, że technologie te stały się nieodłącznym elementem nowoczesnej produkcji. W przemyśle lotniczym maszyny CNC są wykorzystywane do precyzyjnego wytwarzania komponentów silników oraz elementów strukturalnych samolotów, gdzie tolerancje wymiarowe muszą być ekstremalnie małe. W branży motoryzacyjnej maszyny te służą do produkcji części zamiennych oraz podzespołów, takich jak wały korbowe czy obudowy silników, które wymagają dużej dokładności i powtarzalności. W przemyśle meblarskim maszyny CNC umożliwiają szybkie i efektywne cięcie oraz frezowanie drewna, co pozwala na realizację skomplikowanych projektów mebli na zamówienie. Również w medycynie maszyny CNC znajdują zastosowanie w produkcji implantów oraz narzędzi chirurgicznych, gdzie precyzja wykonania jest kluczowa dla bezpieczeństwa pacjentów. W ostatnich latach zauważalny jest także wzrost zainteresowania technologią CNC w rzemiośle artystycznym, gdzie artyści wykorzystują te maszyny do tworzenia unikalnych dzieł sztuki oraz rzeźb.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

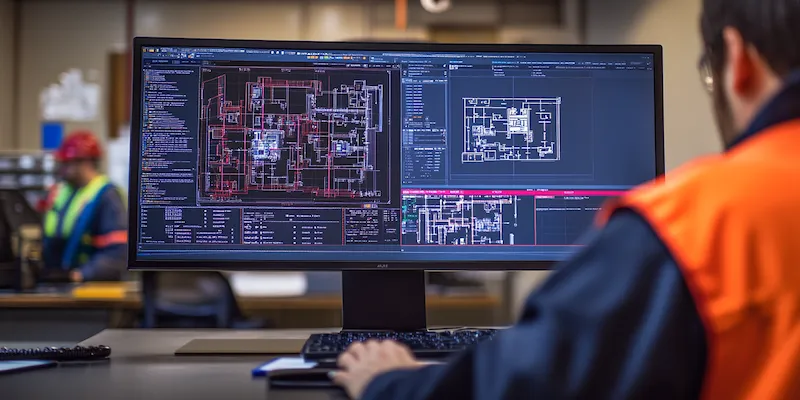

Praca z maszynami CNC wymaga posiadania specyficznych umiejętności oraz wiedzy technicznej, które są niezbędne do efektywnego obsługiwania tych zaawansowanych urządzeń. Przede wszystkim ważna jest znajomość programowania maszyn CNC; operatorzy muszą umieć pisać i edytować programy w języku G-code lub korzystać z bardziej zaawansowanych systemów CAM (Computer-Aided Manufacturing). Wiedza z zakresu technologii obróbczej jest również kluczowa; operatorzy powinni rozumieć różne procesy obróbcze, takie jak frezowanie, toczenie czy wiercenie, a także znać właściwości materiałów, z którymi pracują. Umiejętność czytania rysunków technicznych oraz schematów jest niezbędna do prawidłowego wykonania zleceń. Dodatkowo operatorzy muszą być zaznajomieni z zasadami bezpieczeństwa pracy oraz konserwacji maszyn, aby minimalizować ryzyko awarii i wypadków. W miarę jak technologie CNC stają się coraz bardziej skomplikowane, umiejętność szybkiego uczenia się i adaptacji do nowych rozwiązań technologicznych staje się coraz bardziej cenna na rynku pracy.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą być znaczne, co sprawia, że decyzja o inwestycji w tę technologię wymaga starannego rozważenia. Cena samej maszyny zależy od jej rodzaju, wielkości oraz stopnia zaawansowania technologicznego; proste modele mogą kosztować kilka tysięcy złotych, podczas gdy zaawansowane centra obróbcze mogą osiągać ceny rzędu setek tysięcy złotych. Oprócz kosztu zakupu należy również uwzględnić wydatki związane z instalacją oraz szkoleniem personelu. Utrzymanie maszyn CNC wiąże się z regularnymi przeglądami technicznymi oraz konserwacją, co generuje dodatkowe koszty. Należy również pamiętać o wydatkach na narzędzia skrawające oraz materiały eksploatacyjne, które zużywają się podczas pracy maszyny. Koszty energii elektrycznej również mogą być znaczące, zwłaszcza jeśli maszyna pracuje przez długie godziny. Jednakże warto zauważyć, że inwestycja w maszyny CNC często przekłada się na oszczędności związane z większą wydajnością produkcji oraz mniejszymi stratami materiałowymi.

Jakie są wyzwania związane z obsługą maszyn CNC

Obsługa maszyn CNC wiąże się z szeregiem wyzwań, które mogą wpływać na efektywność produkcji oraz jakość wyrobów końcowych. Jednym z głównych problemów jest konieczność ciągłego monitorowania parametrów pracy maszyny; nawet niewielkie odchylenia mogą prowadzić do błędów w obróbce i powstawania wadliwych produktów. Operatorzy muszą być czujni i reagować na wszelkie nieprawidłowości, co wymaga dużej uwagi oraz doświadczenia. Kolejnym wyzwaniem jest zarządzanie programowaniem; zmiany w projektach lub materiałach mogą wymagać szybkiej modyfikacji programów sterujących, co może być czasochłonne i skomplikowane. W przypadku awarii sprzętu konieczne jest szybkie diagnozowanie problemu oraz jego usunięcie, co może prowadzić do przestojów w produkcji i strat finansowych. Ponadto rosnąca konkurencja na rynku wymusza ciągłe doskonalenie procesów produkcyjnych oraz inwestycje w nowe technologie, co stawia przed firmami dodatkowe wymagania.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Przyszłościowe kierunki rozwoju technologii CNC koncentrują się na automatyzacji procesów produkcyjnych oraz integracji z nowoczesnymi systemami informatycznymi. Jednym z najważniejszych trendów jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn CNC z siecią internetową; dzięki temu możliwe będzie zbieranie danych o ich pracy w czasie rzeczywistym oraz optymalizacja procesów na podstawie analizy tych informacji. Sztuczna inteligencja również odgrywa coraz większą rolę; dzięki algorytmom uczenia maszynowego maszyny będą mogły samodzielnie dostosowywać parametry obróbcze do zmieniających się warunków produkcji. Rozwój technologii druku 3D staje się kolejnym istotnym kierunkiem; hybrydowe systemy obróbcze łączące tradycyjne metody obróbcze z drukiem 3D otwierają nowe możliwości dla projektantów i inżynierów. Zrównoważony rozwój staje się również kluczowym aspektem przyszłości technologii CNC; producenci dążą do tworzenia bardziej ekologicznych rozwiązań poprzez redukcję zużycia energii oraz minimalizację odpadów materiałowych.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają wpływ na efektywność oraz jakość produkcji. Tradycyjne metody obróbcze często wymagają manualnej obsługi narzędzi, co może prowadzić do błędów ludzkich oraz mniejszej powtarzalności procesów. W przeciwieństwie do tego maszyny CNC operują na podstawie precyzyjnych programów komputerowych, co pozwala na osiągnięcie znacznie wyższej dokładności i powtarzalności. Dodatkowo, maszyny CNC mogą pracować przez długie godziny bez przerwy, co zwiększa wydajność produkcji. W tradycyjnych metodach zmiana parametrów obróbczych często wiąże się z czasochłonnym przestawianiem narzędzi i ustawieniami, podczas gdy w przypadku CNC można to zrobić szybko poprzez edycję programu. Warto również zauważyć, że maszyny CNC są bardziej elastyczne; łatwo można je dostosować do różnych projektów, co jest szczególnie ważne w dynamicznych branżach.