Podstawą działania każdej maszyny elektrycznej są fundamentalne prawa fizyki, przede wszystkim prawo indukcji elektromagnetycznej Faradaya oraz prawo Ampère’a. Prawo Faradaya opisuje zjawisko indukowania siły elektromotorycznej (SEM) w obwodzie elektrycznym pod wpływem zmieniającego się pola magnetycznego. Jest to kluczowe dla działania generatorów, gdzie ruch mechaniczny zamieniany jest na energię elektryczną poprzez indukcję.

Z kolei prawo Ampère’a, w swojej bardziej rozbudowanej formie, opisuje zależność między przepływem prądu elektrycznego a generowanym przez niego polu magnetycznym. Zasada ta jest fundamentalna dla działania silników elektrycznych, gdzie interakcja pola magnetycznego z prądem płynącym w uzwojeniach wywołuje siłę mechaniczną, powodując ruch obrotowy lub liniowy. Rozumienie tych wzajemnie powiązanych zjawisk pozwala na precyzyjne projektowanie maszyn o określonych parametrach i zastosowaniach.

Ważnym aspektem jest również pojęcie strumienia magnetycznego oraz jego związek z indukowanym napięciem i siłą. Projektanci muszą brać pod uwagę właściwości materiałów ferromagnetycznych, które służą do kształtowania i przewodzenia pola magnetycznego, a także straty energii występujące w postaci ciepła (straty w rdzeniu i uzwojeniach) oraz strat mechanicznych (tarcie). Optymalizacja tych parametrów jest kluczowa dla uzyskania wysokiej sprawności maszyn elektrycznych.

Kluczowe komponenty budowy maszyn elektrycznych i ich funkcje

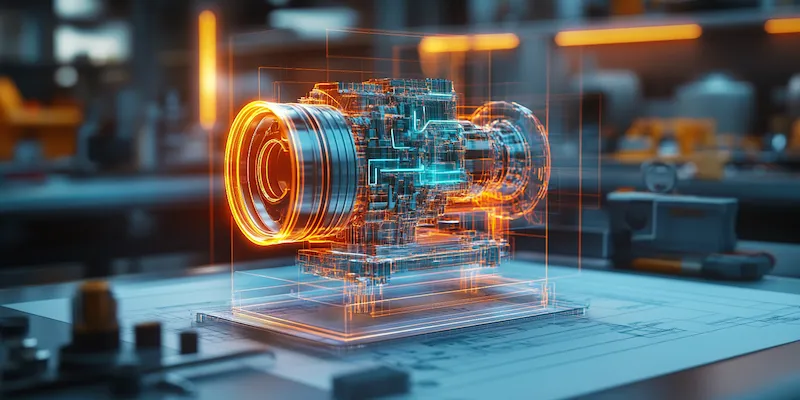

Każda maszyna elektryczna, niezależnie od swojej specyfiki, składa się z kilku fundamentalnych komponentów, które wspólnie odpowiadają za jej działanie. Zrozumienie roli każdego z nich jest niezbędne do właściwego projektowania i konserwacji.

- Stojan (stator): Jest to nieruchoma część maszyny elektrycznej, która zazwyczaj zawiera uzwojenia lub magnesy trwałe. W przypadku silników prądu przemiennego stojan generuje wirujące pole magnetyczne, które wprawia w ruch wirnik. W generatorach stojan odbiera energię elektryczną indukowaną przez wirujące pole magnetyczne.

- Wirnik (rotor): Jest to ruchoma część maszyny, która obraca się wewnątrz stojana. W silnikach wirnik reaguje na pole magnetyczne wytworzone przez stojan, generując moment obrotowy. W generatorach wirnik, dzięki swojemu ruchowi, wytwarza zmieniające się pole magnetyczne, które indukuje prąd w stojanie.

- Uzwojenia: Są to cewki wykonane z drutu przewodzącego (najczęściej miedzianego lub aluminiowego), przez które płynie prąd elektryczny. Uzwojenia są kluczowe dla generowania pól magnetycznych lub dla indukowania w nich SEM. W zależności od konstrukcji maszyny, uzwojenia mogą znajdować się w stojanie, wirniku lub w obu tych elementach.

- Rdzeń magnetyczny: Wykonany zazwyczaj z materiałów ferromagnetycznych, takich jak blachy stalowe, stanowi drogę dla pola magnetycznego. Jego zadaniem jest skoncentrowanie i ukierunkowanie strumienia magnetycznego, minimalizując jego rozproszenie i zwiększając efektywność maszyny.

- Układ chłodzenia: Wiele maszyn elektrycznych generuje znaczną ilość ciepła podczas pracy. Układ chłodzenia, czy to powietrzny, wodny, czy olejowy, jest niezbędny do odprowadzania tego ciepła i utrzymania maszyny w bezpiecznym zakresie temperatur pracy, co zapobiega jej uszkodzeniu i zapewnia długą żywotność.

- Łożyska: Umożliwiają swobodny obrót wirnika, minimalizując tarcie. Jakość i właściwy dobór łożysk mają bezpośredni wpływ na sprawność, poziom hałasu i trwałość maszyny.

Każdy z tych elementów musi być zaprojektowany i wykonany z najwyższą precyzją, uwzględniając obciążenia mechaniczne, termiczne i elektryczne, jakie będą na niego działać podczas pracy maszyny.

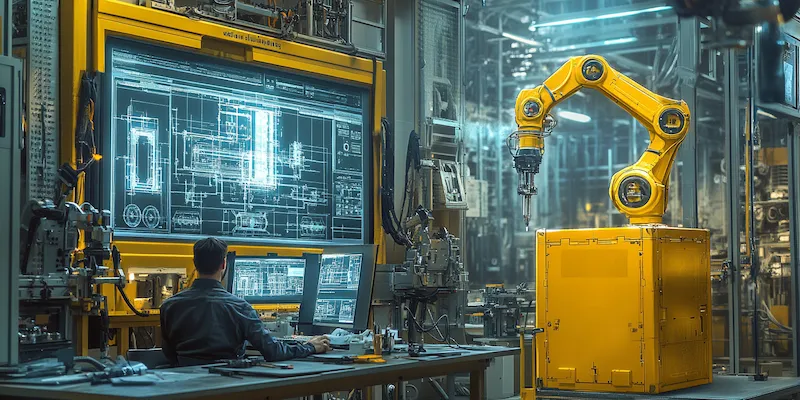

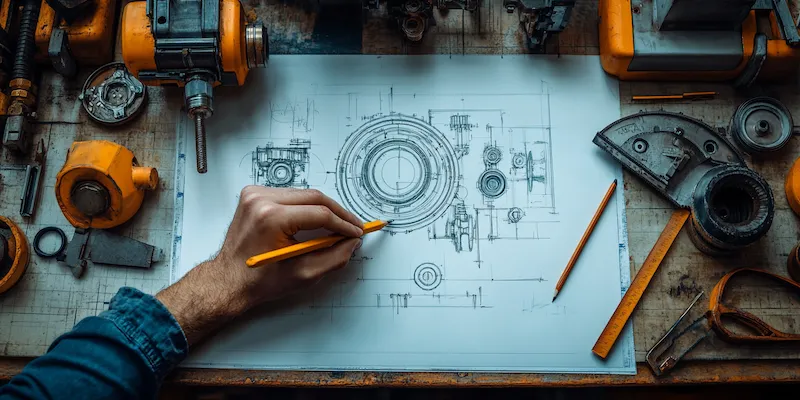

Projektowanie i procesy produkcyjne w budowie maszyn elektrycznych

Wybór odpowiednich materiałów odgrywa fundamentalną rolę. Stosuje się wysokiej jakości miedź lub aluminium do uzwojeń, specjalne gatunki stali o niskich stratach histerezy i wirowych dla rdzeni magnetycznych, a także trwałe materiały izolacyjne zapewniające bezpieczeństwo elektryczne. Optymalizacja składu materiałowego i struktury może znacząco wpłynąć na wydajność i żywotność maszyny. Nowoczesne techniki, takie jak druk 3D, zaczynają być również wykorzystywane do tworzenia niestandardowych komponentów i prototypów.

Proces produkcji wymaga ścisłej kontroli jakości na każdym etapie. Nawijanie uzwojeń musi być wykonane z dużą precyzją, aby zapewnić jednolite pola magnetyczne i uniknąć zwarć. Montaż rdzenia magnetycznego, często składającego się z wielu cienkich blach, musi być wykonany w sposób minimalizujący straty. Izolacja uzwojeń jest krytycznym etapem, wymagającym zastosowania odpowiednich materiałów i technik, aby zapewnić odporność na przepięcia i długoterminową stabilność parametrów elektrycznych.

Po zmontowaniu maszyna przechodzi serię rygorystycznych testów. Obejmują one pomiary parametrów elektrycznych (np. rezystancji uzwojeń, indukcyjności), testy mechaniczne (np. momentu rozruchowego, obciążenia), testy termiczne (monitorowanie wzrostu temperatury) oraz testy bezpieczeństwa. Tylko maszyny spełniające wszystkie określone normy i wymagania mogą zostać dopuszczone do użytku.

Różne rodzaje maszyn elektrycznych i ich specyficzne zastosowania

Świat maszyn elektrycznych jest niezwykle zróżnicowany, a poszczególne typy zostały zaprojektowane z myślą o konkretnych zadaniach i środowiskach pracy. Podstawowy podział wyróżnia maszyny prądu stałego (DC) i maszyny prądu przemiennego (AC), a każdy z tych typów posiada liczne podkategorie o unikalnych cechach konstrukcyjnych i aplikacyjnych.

Maszyny prądu stałego, takie jak silniki szeregowe, bocznikowe czy uniwersalne, charakteryzują się prostą regulacją prędkości obrotowej i dużym momentem rozruchowym. Są one często wykorzystywane w aplikacjach wymagających precyzyjnej kontroli, takich jak pojazdy elektryczne (w starszych konstrukcjach), narzędzia ręczne, czy systemy napędowe w przemyśle. Generatory prądu stałego (prądnice) są używane do zasilania urządzeń wymagających stałego napięcia, choć w wielu zastosowaniach zostały zastąpione przez prostowniki.

Maszyny prądu przemiennego są znacznie bardziej powszechne we współczesnej technice. Wśród nich wyróżniamy:

- Silniki indukcyjne (asynchroniczne): Najczęściej stosowany typ silnika elektrycznego w przemyśle i gospodarstwach domowych. Charakteryzują się prostą budową, niezawodnością i stosunkowo niską ceną. Występują w wersjach jednofazowych i trójfazowych, znajdując zastosowanie w pompach, wentylatorach, przenośnikach, pralniach i wielu innych urządzeniach.

- Silniki synchroniczne: Pracują ze stałą prędkością obrotową niezależną od obciążenia, ściśle powiązaną z częstotliwością zasilania. Są wykorzystywane w aplikacjach wymagających precyzyjnej synchronizacji, takich jak zegary elektryczne, systemy napędowe w przemyśle papierniczym czy tekstylnym, a także w dużych pompach i sprężarkach.

- Generatory synchroniczne: Stanowią podstawę produkcji energii elektrycznej w elektrowniach. Obracający się wirnik zasilany prądem stałym (lub z magnesami trwałymi) generuje pole magnetyczne, które indukuje napięcie przemienne w stojanie.

- Silniki krokowe: Pozwalają na precyzyjne obracanie wirnika o określony kąt (krok) w odpowiedzi na impulsy elektryczne. Są niezastąpione w robotyce, drukarkach 3D, maszynach CNC i systemach automatyki, gdzie wymagane jest dokładne pozycjonowanie.

Ponadto, istnieją maszyny specjalnego przeznaczenia, takie jak serwomotory, silniki liniowe czy maszyny bezszczotkowe, które oferują specyficzne cechy wydajnościowe i są stosowane w najbardziej zaawansowanych technologicznie aplikacjach.

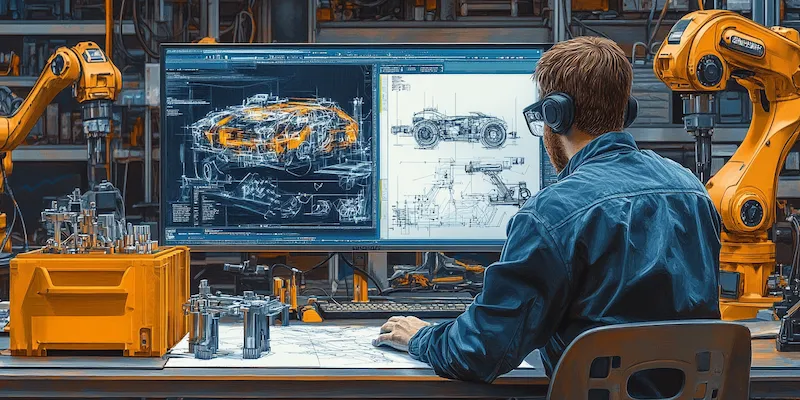

Najnowsze innowacje i kierunki rozwoju w budowie maszyn elektrycznych

Dziedzina budowy maszyn elektrycznych nieustannie ewoluuje, napędzana potrzebą zwiększenia efektywności energetycznej, redukcji rozmiarów i masy urządzeń, a także poprawy ich niezawodności i funkcjonalności. Jednym z kluczowych kierunków rozwoju jest zastosowanie materiałów o podwyższonych właściwościach, takich jak magnesy trwałe nowej generacji (np. neodymowo-żelazowo-borowe), które pozwalają na tworzenie silników o znacznie większej gęstości mocy i wyższej sprawności.

Innym ważnym trendem jest miniaturyzacja i integracja. Nowoczesne maszyny elektryczne często zawierają w sobie zaawansowane układy sterowania, sensory oraz systemy komunikacji, co pozwala na ich inteligentne działanie i łatwą integrację z większymi systemami. Rozwój technologii półprzewodnikowych umożliwia tworzenie coraz bardziej kompaktowych i wydajnych falowników i sterowników, które precyzyjnie zarządzają pracą silników, optymalizując zużycie energii.

Wzrost znaczenia odnawialnych źródeł energii i elektromobilności stawia nowe wyzwania przed konstruktorami maszyn elektrycznych. Konieczne jest projektowanie generatorów o wysokiej sprawności do farm wiatrowych i słonecznych, a także silników elektrycznych do pojazdów, które oferują wysoką moc, duży zasięg i szybkie ładowanie. Szczególną uwagę zwraca się na materiały, które są przyjazne dla środowiska i łatwiejsze do recyklingu.

Postęp w zakresie modelowania komputerowego i symulacji (np. metody elementów skończonych – FEM) pozwala na dokładniejsze przewidywanie zachowania maszyn w złożonych warunkach, co przyspiesza proces projektowania i minimalizuje potrzebę tworzenia kosztownych prototypów fizycznych. Badania nad nowymi topologiami maszyn, takimi jak maszyny z wewnętrznym wirnikiem z magnesami trwałymi (IPM) czy maszyny reluktancyjne, otwierają nowe możliwości w zakresie poprawy sprawności i niezawodności w specyficznych zastosowaniach.

„`