Projektowanie elementów maszyn to fundamentalny proces inżynieryjny, który stanowi podstawę dla tworzenia wszelkich urządzeń mechanicznych, od prostych narzędzi po skomplikowane systemy przemysłowe. Jest to dziedzina wymagająca nie tylko dogłębnej wiedzy teoretycznej z zakresu mechaniki, wytrzymałości materiałów, dynamiki maszyn, ale również umiejętności praktycznych, kreatywności i zdolności rozwiązywania problemów. Dobrze zaprojektowany element maszynowy musi spełniać szereg kryteriów – musi być funkcjonalny, niezawodny, bezpieczny w użytkowaniu, ekonomiczny w produkcji i utrzymaniu, a także estetyczny. Proces ten obejmuje analizę wymagań, wybór odpowiednich materiałów, tworzenie modeli geometrycznych, symulacje wytrzymałościowe i dynamiczne, a na końcu dokumentację techniczną niezbędną do produkcji.

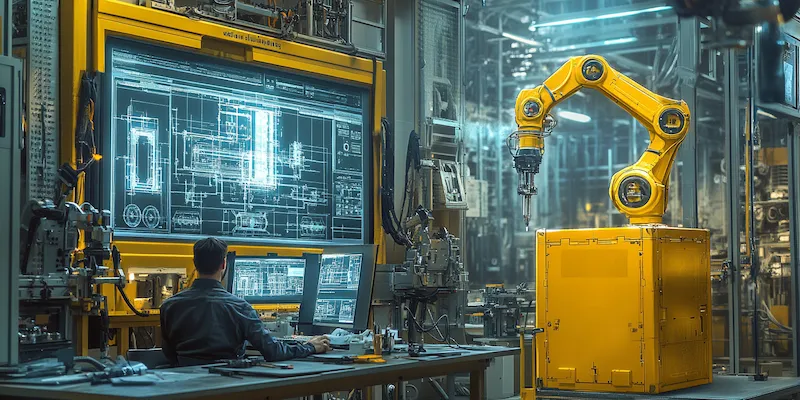

Współczesne projektowanie elementów maszyn jest silnie wspomagane przez zaawansowane narzędzia komputerowe, takie jak systemy CAD (Computer-Aided Design) do tworzenia modeli 3D i rysunków technicznych, oraz systemy CAE (Computer-Aided Engineering), w tym analizy metodą elementów skończonych (MES/FEA). Pozwalają one na wirtualne testowanie komponentów w różnych warunkach obciążenia i eksploatacji, co znacząco skraca czas i koszty rozwoju, jednocześnie zwiększając pewność co do poprawności i optymalności przyjętych rozwiązań. Inżynierowie projektujący elementy maszyn muszą brać pod uwagę nie tylko ich podstawowe funkcje, ale także czynniki takie jak zużycie, zmęczenie materiału, wpływ temperatury, korozyjność środowiska, czy też ergonomia i bezpieczeństwo operatora.

Kluczowe znaczenie ma również aspekt ekonomiczny. Projektant musi dążyć do optymalizacji kosztów produkcji i eksploatacji, wybierając materiały i technologie, które pozwolą na uzyskanie pożądanych parametrów przy minimalizacji wydatków. Często wymaga to kompromisów między wytrzymałością, masą, ceną materiału a złożonością procesu wytwarzania. W obliczu rosnących wymagań dotyczących zrównoważonego rozwoju, coraz większą wagę przywiązuje się również do ekoprojektowania, czyli tworzenia elementów, które są energooszczędne w produkcji i eksploatacji, łatwe do recyklingu lub biodegradacji po zakończeniu okresu użytkowania.

Kluczowe etapy w procesie projektowania elementów maszyn

Proces projektowania elementów maszyn jest złożony i wieloetapowy, wymagający systematycznego podejścia i precyzyjnego wykonania każdego kroku. Rozpoczyna się od dokładnego zrozumienia wymagań stawianych danemu elementowi lub maszynie jako całości. Inżynierowie muszą zebrać jak najwięcej informacji na temat przeznaczenia elementu, warunków pracy, oczekiwanej żywotności, obciążeń, dokładności działania oraz wszelkich ograniczeń, takich jak rozmiar, masa czy koszt. Na podstawie tych danych następuje faza koncepcyjna, w której tworzone są wstępne pomysły i szkice, analizowane są różne warianty rozwiązań konstrukcyjnych, biorąc pod uwagę zasady mechaniki i fizyki.

Następnie przechodzi się do fazy szczegółowego projektowania, gdzie przy użyciu oprogramowania CAD tworzone są precyzyjne modele geometryczne elementów. Na tym etapie definiowane są wszystkie wymiary, tolerancje, chropowatości powierzchni i inne parametry geometryczne. Równolegle lub w kolejnym kroku przeprowadzane są analizy wytrzymałościowe i dynamiczne za pomocą narzędzi CAE. Symulacje MES pozwalają ocenić, jak element zachowa się pod wpływem różnych obciążeń, czy nie ulegnie deformacji lub zniszczeniu. Analizy drgań i dynamiki pomagają uniknąć niepożądanych rezonansów i zapewnić płynność pracy maszyny. Jest to niezwykle ważny etap, pozwalający na wczesne wykrycie potencjalnych problemów i ich eliminację, zanim dojdzie do fizycznej produkcji prototypu.

Kolejnym istotnym etapem jest dobór odpowiednich materiałów konstrukcyjnych. Wybór ten zależy od wielu czynników, takich jak wymagana wytrzymałość mechaniczna, odporność na ścieranie, korozję, wysokie temperatury, a także koszty i dostępność. Inżynierowie analizują dostępne gatunki stali, metali nieżelaznych, tworzyw sztucznych, kompozytów czy materiałów ceramicznych, porównując ich właściwości z wymaganiami stawianymi elementowi. Po zakończeniu projektowania i analiz, niezbędne jest przygotowanie kompletnej dokumentacji technicznej. Obejmuje ona rysunki wykonawcze poszczególnych elementów, schematy montażowe, listy materiałowe (BOM), specyfikacje techniczne oraz instrukcje obsługi i konserwacji. Tylko dobrze przygotowana dokumentacja gwarantuje poprawne wykonanie i późniejsze prawidłowe użytkowanie zaprojektowanych elementów.

Zaawansowane metody analizy i optymalizacji w projektowaniu elementów maszyn

Obok analizy wytrzymałościowej, równie istotne są analizy dynamiczne. Pozwalają one na badanie zachowania się elementów i całych układów mechanicznych w ruchu. Inżynierowie analizują wibracje, tłumienie, propagację fal uderzeniowych oraz reakcje na zmienne obciążenia. Jest to szczególnie ważne w przypadku maszyn pracujących z dużymi prędkościami obrotowymi, maszyn budowlanych czy pojazdów, gdzie drgania mogą prowadzić do przedwczesnego zużycia, awarii, a także wpływać negatywnie na komfort pracy operatora. Analiza modalna pozwala zidentyfikować naturalne częstotliwości drgań konstrukcji, co jest kluczowe w zapobieganiu zjawiskom rezonansowym.

Kolejnym ważnym obszarem jest optymalizacja topologii. Jest to technika, która pozwala na automatyczne generowanie optymalnego kształtu elementu przy zadanych ograniczeniach geometrycznych, obciążeniach i celach optymalizacyjnych (np. minimalizacja masy przy zachowaniu wymaganej sztywności). Algorytmy optymalizacji topologii mogą tworzyć bardzo złożone, organiczne kształty, które są trudne do uzyskania tradycyjnymi metodami, ale jednocześnie charakteryzują się doskonałym stosunkiem wytrzymałości do masy. Oprogramowanie typu PDM (Product Data Management) i PLM (Product Lifecycle Management) integruje cały proces projektowy, zarządzając danymi o produkcie od koncepcji, przez projektowanie, produkcję, aż po serwis i utylizację, zapewniając spójność i kontrolę nad całym cyklem życia produktu.

Dobór materiałów konstrukcyjnych w projektowaniu elementów maszyn

Wybór odpowiedniego materiału konstrukcyjnego jest jednym z najistotniejszych czynników decydujących o sukcesie projektu elementu maszyny. Materiał musi być dobrany w taki sposób, aby sprostać wszystkim stawianym wymaganiom wytrzymałościowym, funkcjonalnym i eksploatacyjnym, jednocześnie mieszcząc się w założonym budżecie. W praktyce oznacza to analizę szeregu właściwości, takich jak:

- Wytrzymałość mechaniczna (granica plastyczności, granica wytrzymałości na rozciąganie, udarność)

- Sztywność (moduł Younga)

- Twardość i odporność na ścieranie

- Odporność na zmęczenie materiału

- Odporność na korozję i działanie czynników chemicznych

- Odporność na wysokie lub niskie temperatury

- Gęstość (wpływająca na masę elementu)

- Przewodność cieplna i elektryczna

- Możliwość obróbki (skrawanie, spawanie, formowanie)

- Koszt i dostępność

Tradycyjnie najczęściej stosowane są stale, które oferują szeroki zakres właściwości mechanicznych i są stosunkowo tanie. W zależności od potrzeb można wybrać stale węglowe, niskostopowe, wysokostopowe, nierdzewne, narzędziowe. W aplikacjach wymagających mniejszej masy i dobrej odporności na korozję, powszechnie wykorzystuje się stopy aluminium, magnezu, tytanu oraz miedzi. Tworzywa sztuczne, takie jak poliamidy, polietyleny, poliwęglany czy PTFE, znajdują zastosowanie tam, gdzie wymagana jest niska masa, dobra izolacyjność elektryczna i termiczna, odporność chemiczna lub specyficzne właściwości ślizgowe.

W ostatnich latach coraz większą popularność zdobywają materiały kompozytowe, np. kompozyty włókien węglowych lub szklanych w matrycy polimerowej. Charakteryzują się one bardzo wysokim stosunkiem wytrzymałości i sztywności do masy, co czyni je idealnymi do zastosowań w lotnictwie, motoryzacji czy przemyśle sportowym. Materiały ceramiczne, takie jak tlenki, azotki czy węgliki, są stosowane w warunkach ekstremalnych – tam, gdzie wymagana jest wyjątkowa twardość, odporność na wysokie temperatury i agresywne środowisko chemiczne, na przykład w narzędziach skrawających, łożyskach ślizgowych czy elementach silników.

Wybór materiału często wiąże się z kompromisami. Na przykład, materiał o najwyższej wytrzymałości może być drogi i trudny w obróbce. Dlatego inżynierowie muszą dokładnie rozważyć wszystkie aspekty projektu i wybrać optymalne rozwiązanie, które zaspokoi potrzeby funkcjonalne, jednocześnie pozostając w granicach ekonomicznych. Często wykorzystuje się biblioteki materiałowe w oprogramowaniu CAD/CAE, które zawierają szczegółowe dane o właściwościach fizycznych i mechanicznych tysięcy materiałów, ułatwiając proces decyzyjny.

Rola dokumentacji technicznej w procesie tworzenia elementów maszyn

Dokumentacja techniczna stanowi fundament dla całego procesu tworzenia i produkcji elementów maszyn. Bez precyzyjnie opracowanych rysunków, specyfikacji i instrukcji, nawet najlepiej zaprojektowany element nie mógłby zostać poprawnie wykonany, zmontowany ani użytkowany. Dlatego też jej jakość i kompletność mają kluczowe znaczenie dla powodzenia całego przedsięwzięcia inżynieryjnego. Dokumentacja ta służy jako oficjalny środek komunikacji pomiędzy projektantami, technologami, działem produkcji, kontrolą jakości, a także klientem.

Podstawowym elementem dokumentacji są rysunki techniczne. Zgodnie z normami (np. ISO, PN), rysunki te zawierają wszystkie niezbędne informacje geometryczne: wymiary, tolerancje wymiarowe i geometryczne, chropowatość powierzchni, promienie zaokrągleń, fazowania. Precyzyjne określenie tych parametrów jest kluczowe dla zapewnienia poprawnego działania elementu, jego montażu z innymi częściami oraz osiągnięcia wymaganej funkcjonalności. Rysunki wykonawcze muszą być jednoznaczne i nie pozostawiać miejsca na interpretację, aby uniknąć błędów podczas produkcji.

Oprócz rysunków, dokumentacja zawiera również specyfikacje materiałowe, które precyzują, z jakiego materiału powinien być wykonany dany element, z uwzględnieniem jego gatunku, normy, stanu obróbki cieplnej czy powierzchniowej. Istotnym elementem jest również lista materiałowa (BOM – Bill of Materials), która wylicza wszystkie komponenty potrzebne do złożenia danego podzespołu lub maszyny. Specyfikacje techniczne mogą zawierać również wymagania dotyczące testów, kontroli jakości, sposobu pakowania czy transportu.

W przypadku projektów podlegających rygorystycznym regulacjom, na przykład w branży medycznej, lotniczej czy motoryzacyjnej, dokumentacja techniczna musi być prowadzona zgodnie ze ściśle określonymi procedurami i standardami. Obejmuje ona często analizę ryzyka, dokumentację procesów walidacji i weryfikacji, a także historię zmian. Wdrożenie systemów PDM/PLM znacząco ułatwia zarządzanie dokumentacją techniczną, zapewniając jej aktualność, kontrolę wersji i dostępność dla uprawnionych użytkowników. Jest to nie tylko wymóg prawny i techniczny, ale także klucz do efektywnego zarządzania projektem i minimalizacji ryzyka wystąpienia błędów.

Przyszłość projektowania elementów maszyn i nowe kierunki rozwoju

Przyszłość projektowania elementów maszyn rysuje się w barwach dynamicznych zmian, napędzanych przez postęp technologiczny, rosnące wymagania rynkowe i potrzebę zrównoważonego rozwoju. Jednym z najbardziej obiecujących kierunków jest dalszy rozwój i upowszechnienie druku 3D, czyli wytwarzania addytywnego. Ta technologia pozwala na tworzenie elementów o złożonych, organicznych kształtach, które byłyby niemożliwe do wykonania tradycyjnymi metodami. Druk 3D otwiera nowe możliwości w zakresie personalizacji produktów, szybkiego prototypowania oraz produkcji małych serii elementów o wysokim stopniu skomplikowania, wykonanych z zaawansowanych materiałów, takich jak metale czy ceramika.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) będą odgrywać coraz większą rolę w procesie projektowania. Algorytmy AI mogą wspomagać inżynierów w analizie ogromnych zbiorów danych, identyfikacji wzorców, optymalizacji parametrów projektowych oraz w procesie podejmowania decyzji. Generatywne projektowanie, napędzane przez AI, potrafi automatycznie tworzyć setki wariantów projektowych, spośród których inżynierowie mogą wybrać najlepsze, a następnie dopracować je przy użyciu tradycyjnych narzędzi. AI może również przewidywać awarie elementów maszyn na podstawie danych z czujników, umożliwiając konserwację predykcyjną.

Zrównoważony rozwój i gospodarka obiegu zamkniętego staną się jeszcze bardziej integralną częścią projektowania. Inżynierowie będą kładli większy nacisk na ekoprojektowanie, wybierając materiały nadające się do recyklingu, minimalizując zużycie energii podczas produkcji i eksploatacji, a także projektując elementy z myślą o łatwym demontażu i ponownym wykorzystaniu po zakończeniu ich cyklu życia. Rozwój biomateriałów i materiałów biodegradowalnych otworzy nowe możliwości w specyficznych zastosowaniach.

Integracja cyfrowych bliźniaków (digital twins) z procesem projektowym będzie postępować. Cyfrowy bliźniak to wirtualna replika fizycznego elementu lub systemu, która jest na bieżąco aktualizowana danymi z rzeczywistego obiektu. Pozwala to na monitorowanie stanu technicznego w czasie rzeczywistym, analizę wydajności, symulację wpływu zmian i optymalizację pracy maszyn bez konieczności ingerencji w fizyczny obiekt. To z kolei dostarcza cennych informacji zwrotnych dla dalszego doskonalenia projektów. Wszystkie te trendy wskazują na to, że projektowanie elementów maszyn będzie coraz bardziej interdyscyplinarne, zautomatyzowane i skoncentrowane na tworzeniu inteligentnych, zrównoważonych i wydajnych rozwiązań.