Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz specyfikacji technicznych, które określają wymagania dotyczące wydajności, funkcjonalności oraz bezpieczeństwa maszyny. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, aby zwizualizować pomysły i zidentyfikować potencjalne problemy. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów, a także opracowanie dokumentacji technicznej. W tym etapie istotne jest również przeprowadzenie symulacji komputerowych, które pozwalają na ocenę wydajności i niezawodności maszyny przed jej fizycznym wykonaniem. Po zakończeniu etapu projektowania następuje budowa prototypu, który jest testowany w warunkach rzeczywistych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

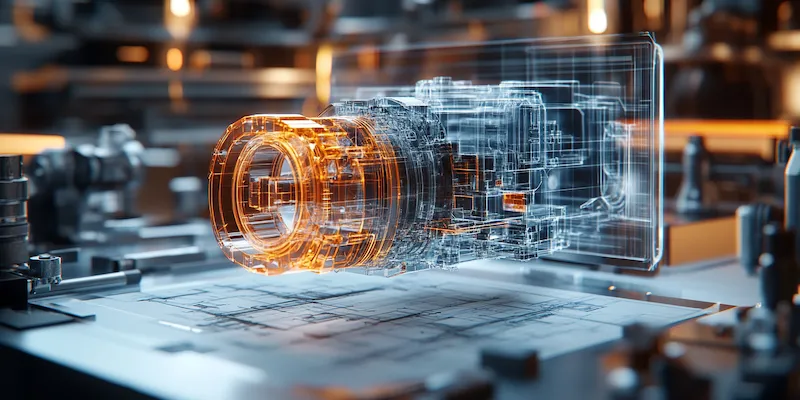

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opierają się na zaawansowanych technologiach, które znacząco zwiększają efektywność oraz precyzję procesów produkcyjnych. Wśród najpopularniejszych technologii można wymienić automatyzację oraz robotyzację, które pozwalają na zminimalizowanie błędów ludzkich i przyspieszenie cyklu produkcyjnego. Wykorzystanie systemów CAD (Computer-Aided Design) umożliwia inżynierom tworzenie skomplikowanych modeli 3D oraz ich analizę pod kątem wytrzymałości i funkcjonalności. Dodatkowo technologie druku 3D stają się coraz bardziej popularne w prototypowaniu części maszyn, co pozwala na szybkie wytwarzanie komponentów o skomplikowanych kształtach. W kontekście materiałów stosuje się nowoczesne stopy metali oraz tworzywa sztuczne o wysokiej wytrzymałości, co wpływa na trwałość i niezawodność maszyn.

Jakie są najważniejsze aspekty bezpieczeństwa w maszynach produkcyjnych

Bezpieczeństwo w projektowaniu i budowie maszyn produkcyjnych jest jednym z najważniejszych aspektów, który musi być uwzględniony na każdym etapie procesu. Przepisy prawne oraz normy branżowe nakładają obowiązek zapewnienia odpowiednich standardów bezpieczeństwa, aby chronić pracowników przed potencjalnymi zagrożeniami związanymi z obsługą maszyn. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację możliwych niebezpieczeństw oraz wdrożenie odpowiednich środków zaradczych. W tym kontekście istotne są systemy zabezpieczeń, takie jak osłony ruchomych części, czujniki bezpieczeństwa czy automatyczne wyłączniki awaryjne. Ponadto ważne jest szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa, co znacząco wpływa na redukcję liczby wypadków w miejscu pracy. Projektanci maszyn powinni również brać pod uwagę ergonomię stanowisk pracy, aby zminimalizować ryzyko urazów związanych z długotrwałym użytkowaniem sprzętu.

Jakie są trendy w projektowaniu nowoczesnych maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie obserwuje się kilka kluczowych trendów, które mają znaczący wpływ na rozwój tej branży. Jednym z nich jest rosnąca popularność inteligentnych rozwiązań opartych na sztucznej inteligencji i uczeniu maszynowym, które umożliwiają automatyzację procesów decyzyjnych oraz optymalizację wydajności produkcji. Kolejnym istotnym trendem jest integracja Internetu Rzeczy (IoT), co pozwala na zbieranie danych z różnych źródeł i ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie stanu maszyn oraz przewidywanie awarii zanim one wystąpią. Również zrównoważony rozwój staje się coraz ważniejszym aspektem projektowania maszyn; producenci starają się minimalizować wpływ swoich produktów na środowisko poprzez stosowanie energooszczędnych rozwiązań oraz materiałów odnawialnych.

Jakie są wyzwania w projektowaniu i budowie maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które inżynierowie muszą pokonywać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych wyzwań jest dostosowanie się do szybko zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, które nie tylko spełniają ich potrzeby, ale także są elastyczne i mogą być łatwo modyfikowane w przyszłości. Kolejnym istotnym problemem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów dysponuje starszymi maszynami, które wymagają modernizacji lub dostosowania do nowoczesnych standardów, co często wiąże się z wysokimi kosztami oraz czasem przestoju. Dodatkowo, zapewnienie wysokiej jakości komponentów oraz materiałów staje się coraz trudniejsze w obliczu globalizacji rynku, gdzie konkurencja jest ogromna. Inżynierowie muszą również zmagać się z ograniczeniami budżetowymi i czasowymi, co może prowadzić do kompromisów w zakresie jakości czy innowacyjności.

Jakie umiejętności są niezbędne w branży projektowania maszyn produkcyjnych

W branży projektowania i budowy maszyn produkcyjnych kluczowe są różnorodne umiejętności techniczne oraz interpersonalne, które pozwalają na skuteczne realizowanie projektów. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki, aby móc tworzyć funkcjonalne i efektywne maszyny. Znajomość programów CAD oraz symulacyjnych jest niezbędna do tworzenia modeli 3D oraz przeprowadzania analiz wytrzymałościowych. Umiejętność programowania również staje się coraz bardziej cenna, zwłaszcza w kontekście automatyzacji procesów oraz integracji systemów IoT. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole, komunikatywność oraz umiejętność rozwiązywania problemów. Współpraca z innymi specjalistami, takimi jak technicy czy menedżerowie projektów, jest kluczowa dla sukcesu realizacji projektu. Dodatkowo umiejętność zarządzania czasem oraz zasobami finansowymi ma ogromne znaczenie w kontekście dotrzymywania terminów i budżetów.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych to jeden z najważniejszych trendów w projektowaniu i budowie maszyn produkcyjnych, który przynosi wiele korzyści zarówno dla producentów, jak i dla samych pracowników. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu oraz minimalizację błędów ludzkich. Maszyny zaprogramowane do wykonywania powtarzalnych zadań działają szybciej i dokładniej niż ludzie, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Kolejną korzyścią jest poprawa jakości produktów; automatyczne systemy kontrolujące jakość mogą wykrywać defekty na etapie produkcji, co pozwala na szybką reakcję i eliminację wadliwych elementów. Automatyzacja wpływa również na bezpieczeństwo pracy; maszyny mogą przejąć niebezpieczne lub uciążliwe zadania, co zmniejsza ryzyko urazów wśród pracowników. Dodatkowo wdrożenie nowoczesnych technologii umożliwia zbieranie danych o procesach produkcyjnych, co pozwala na ich analizę i optymalizację. Dzięki temu przedsiębiorstwa mogą lepiej planować swoje działania oraz podejmować decyzje oparte na rzetelnych informacjach.

Jakie są różnice między maszynami standardowymi a specjalistycznymi

W projektowaniu i budowie maszyn produkcyjnych można wyróżnić dwa główne typy: maszyny standardowe oraz specjalistyczne, które różnią się pod wieloma względami. Maszyny standardowe to urządzenia o uniwersalnym zastosowaniu, które można wykorzystać w różnych branżach przemysłowych. Charakteryzują się one prostą konstrukcją oraz łatwością w obsłudze i konserwacji. Dzięki swojej wszechstronności są często wybierane przez małe i średnie przedsiębiorstwa, które potrzebują elastycznych rozwiązań do różnych zastosowań. Z kolei maszyny specjalistyczne są projektowane z myślą o konkretnych zadaniach lub branżach; ich konstrukcja jest często bardziej skomplikowana i dostosowana do specyficznych wymagań klienta. Takie maszyny mogą oferować wyższą wydajność oraz lepszą jakość produktów dzięki zastosowaniu zaawansowanych technologii i rozwiązań inżynieryjnych. Jednakże ich koszt zakupu oraz utrzymania jest zazwyczaj wyższy niż w przypadku maszyn standardowych.

Jakie są przyszłościowe kierunki rozwoju maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; inteligentne maszyny będą coraz częściej wykorzystywane do wykonywania skomplikowanych zadań bez udziału człowieka. Również rozwój sztucznej inteligencji przyczyni się do powstawania maszyn zdolnych do uczenia się na podstawie analizy danych oraz adaptacji do zmieniających się warunków pracy. Kolejnym istotnym trendem będzie rosnąca integracja systemów IoT; maszyny będą mogły komunikować się ze sobą oraz przesyłać dane do centralnych systemów zarządzających, co umożliwi lepsze monitorowanie procesów produkcyjnych i ich optymalizację w czasie rzeczywistym. Zrównoważony rozwój stanie się również kluczowym elementem przyszłych projektów; producenci będą dążyć do minimalizacji wpływu swoich produktów na środowisko poprzez stosowanie energooszczędnych rozwiązań oraz materiałów odnawialnych.