Projektowanie maszyn dla przemysłu to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem jest dokładna analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. W tym etapie projektanci współpracują z inżynierami i specjalistami z różnych dziedzin, aby stworzyć wstępne założenia dotyczące funkcjonalności i wydajności maszyny. Następnie następuje faza koncepcyjna, w której powstają pierwsze szkice oraz modele 3D. Wykorzystanie nowoczesnych narzędzi CAD pozwala na precyzyjne odwzorowanie zamysłów projektowych oraz wprowadzenie ewentualnych poprawek jeszcze przed rozpoczęciem produkcji. Kolejnym istotnym etapem jest prototypowanie, które umożliwia przetestowanie maszyny w rzeczywistych warunkach. Prototypy są poddawane różnorodnym testom, aby upewnić się, że spełniają wszystkie wymagania bezpieczeństwa oraz wydajności.

Jakie technologie są wykorzystywane w projektowaniu maszyn dla przemysłu

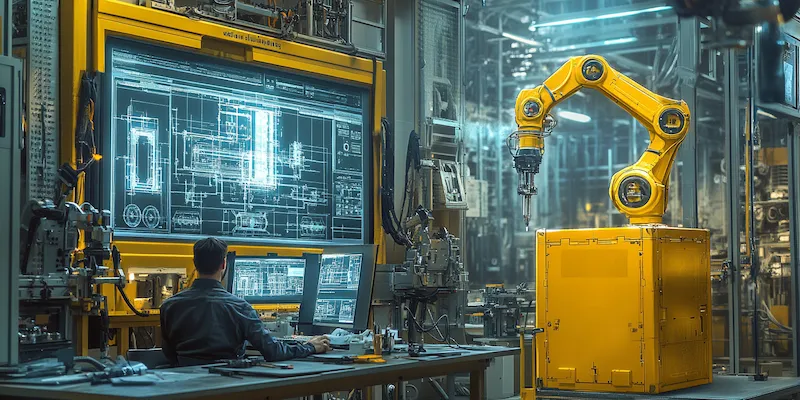

W dzisiejszych czasach projektowanie maszyn dla przemysłu opiera się na zaawansowanych technologiach, które znacznie usprawniają procesy twórcze i produkcyjne. Jednym z kluczowych narzędzi jest oprogramowanie CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Dzięki temu inżynierowie mogą przewidzieć potencjalne problemy i wprowadzać zmiany na etapie projektowania, co oszczędza czas i koszty związane z późniejszymi poprawkami. Dodatkowo coraz częściej wykorzystuje się technologie druku 3D do prototypowania komponentów maszyn, co pozwala na szybkie i efektywne tworzenie fizycznych modeli. Warto również zwrócić uwagę na zastosowanie sztucznej inteligencji oraz analizy danych w procesie projektowania. Algorytmy AI mogą pomóc w optymalizacji konstrukcji oraz przewidywaniu awarii, co zwiększa niezawodność końcowego produktu.

Jakie są najważniejsze trendy w projektowaniu maszyn dla przemysłu

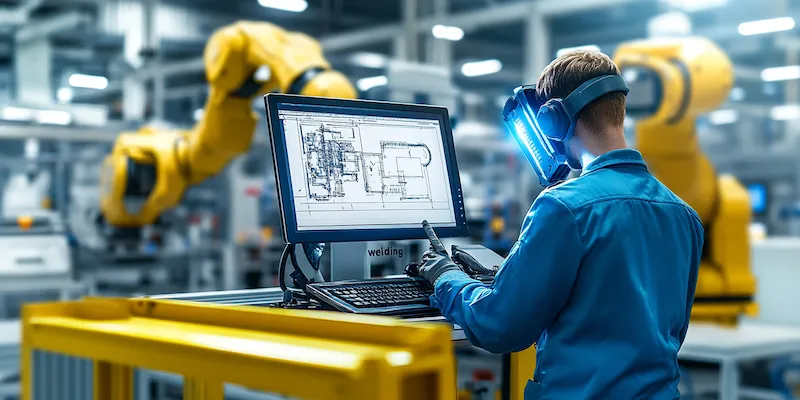

Trendy w projektowaniu maszyn dla przemysłu ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W ramach automatyzacji coraz częściej stosuje się roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Kolejnym istotnym trendem jest rozwój technologii smart manufacturing, która integruje systemy informatyczne z procesami produkcyjnymi. Dzięki temu możliwe jest monitorowanie i optymalizacja produkcji w czasie rzeczywistym. Zrównoważony rozwój staje się również kluczowym aspektem projektowania maszyn, co oznacza większy nacisk na efektywność energetyczną oraz minimalizację wpływu na środowisko naturalne. Inżynierowie coraz częściej poszukują materiałów ekologicznych oraz rozwiązań, które pozwalają na recykling komponentów maszyn po zakończeniu ich cyklu życia.

Jakie umiejętności są niezbędne do pracy przy projektowaniu maszyn dla przemysłu

Aby skutecznie pracować przy projektowaniu maszyn dla przemysłu, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Znajomość zasad działania różnych komponentów maszyn jest kluczowa dla tworzenia efektywnych rozwiązań inżynieryjnych. Umiejętność obsługi nowoczesnych narzędzi CAD oraz oprogramowania do symulacji jest równie ważna, ponieważ pozwala na wizualizację pomysłów i przeprowadzanie analiz przedprodukcyjnych. Oprócz umiejętności technicznych istotne są także zdolności analityczne oraz kreatywność, które pomagają w rozwiązywaniu problemów i opracowywaniu innowacyjnych koncepcji. Komunikacja interpersonalna odgrywa kluczową rolę w pracy zespołowej, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami oraz klientami.

Jakie są wyzwania w projektowaniu maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wiąże się z wieloma wyzwaniami, które mogą wpłynąć na efektywność i jakość końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz wymagań rynkowych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi, aby móc wprowadzać innowacyjne rozwiązania do swoich projektów. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych w produkcji maszyn. Wybór odpowiednich materiałów ma kluczowe znaczenie dla trwałości i niezawodności urządzeń, a także wpływa na ich wydajność energetyczną. Dodatkowo, projektanci muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co często wymusza na nich podejmowanie trudnych decyzji dotyczących kompromisów między jakością a kosztami. Współpraca z różnymi działami firmy, takimi jak produkcja czy marketing, również może stanowić wyzwanie, ponieważ każda z tych jednostek ma swoje specyficzne potrzeby i oczekiwania.

Jakie są zastosowania maszyn w różnych branżach przemysłowych

Maszyny projektowane dla przemysłu mają szerokie zastosowanie w różnych branżach, co czyni je niezbędnym elementem współczesnej produkcji. W przemyśle motoryzacyjnym maszyny wykorzystywane są do montażu, spawania oraz malowania pojazdów, co pozwala na zwiększenie wydajności oraz precyzji produkcji. W branży spożywczej maszyny do pakowania, sortowania i przetwarzania żywności odgrywają kluczową rolę w zapewnieniu wysokiej jakości produktów oraz bezpieczeństwa żywnościowego. W przemyśle elektronicznym maszyny do montażu komponentów elektronicznych umożliwiają szybkie i dokładne tworzenie skomplikowanych układów elektronicznych. Również w sektorze budowlanym maszyny takie jak koparki czy dźwigi są niezbędne do realizacji dużych projektów budowlanych. W ostatnich latach rośnie także znaczenie maszyn w branży medycznej, gdzie stosowane są urządzenia do diagnostyki oraz terapii pacjentów.

Jakie są kluczowe aspekty bezpieczeństwa przy projektowaniu maszyn dla przemysłu

Bezpieczeństwo jest jednym z najważniejszych aspektów przy projektowaniu maszyn dla przemysłu. Inżynierowie muszą uwzględniać różnorodne normy i przepisy dotyczące bezpieczeństwa pracy, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowanie strategii ich eliminacji lub minimalizacji. Projektanci powinni stosować zasady ergonomii, aby maszyny były łatwe w obsłudze i nie powodowały przeciążeń ani kontuzji u operatorów. Dodatkowo ważne jest wyposażenie maszyn w systemy zabezpieczeń, takie jak osłony czy czujniki awaryjne, które automatycznie zatrzymują pracę urządzenia w przypadku wystąpienia niebezpiecznej sytuacji. Regularne przeglądy techniczne oraz konserwacja maszyn również mają kluczowe znaczenie dla utrzymania ich bezpieczeństwa i niezawodności.

Jakie są korzyści płynące z automatyzacji procesów w projektowaniu maszyn

Automatyzacja procesów w projektowaniu maszyn przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu potrzebnego na realizację poszczególnych etapów projektu. Dzięki zastosowaniu zaawansowanych technologii, takich jak sztuczna inteligencja czy robotyzacja, możliwe jest szybsze generowanie modeli 3D oraz przeprowadzanie symulacji działania maszyny. Automatyzacja przyczynia się również do poprawy jakości produktów poprzez eliminację błędów ludzkich oraz zwiększenie precyzji wykonania poszczególnych komponentów. Dodatkowo automatyczne systemy monitorowania pozwalają na bieżąco śledzenie parametrów produkcji oraz identyfikację ewentualnych problemów, co umożliwia szybką reakcję na występujące nieprawidłowości. Korzyści płynące z automatyzacji obejmują także redukcję kosztów operacyjnych dzięki zmniejszeniu zapotrzebowania na pracowników oraz optymalizacji zużycia surowców i energii.

Jakie są przyszłe kierunki rozwoju projektowania maszyn dla przemysłu

Przyszłość projektowania maszyn dla przemysłu zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach projektowych. Dzięki tym technologiom inżynierowie będą mogli lepiej analizować dane oraz przewidywać awarie czy optymalizować konstrukcje maszyn pod kątem wydajności i kosztów eksploatacji. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób projektowania maszyn poprzez umożliwienie zbierania danych z urządzeń w czasie rzeczywistym i ich analizy celem poprawy efektywności procesów produkcyjnych. Zrównoważony rozwój stanie się kolejnym kluczowym aspektem przyszłego projektowania, co oznacza większy nacisk na energooszczędność oraz wykorzystanie materiałów ekologicznych. Personalizacja produktów również będzie odgrywać coraz większą rolę, ponieważ klienci będą oczekiwać rozwiązań dostosowanych do ich indywidualnych potrzeb.

Jakie są kluczowe aspekty współpracy w projektowaniu maszyn dla przemysłu

Współpraca w projektowaniu maszyn dla przemysłu jest niezbędnym elementem, który wpływa na jakość i efektywność końcowego produktu. Kluczowym aspektem jest komunikacja pomiędzy różnymi działami firmy, takimi jak inżynieria, produkcja, marketing oraz sprzedaż. Każdy z tych działów wnosi unikalne perspektywy i wiedzę, co pozwala na lepsze zrozumienie potrzeb rynku oraz oczekiwań klientów. Współpraca z dostawcami komponentów również ma ogromne znaczenie, ponieważ zapewnia dostęp do najnowszych technologii oraz materiałów. Regularne spotkania zespołowe oraz warsztaty kreatywne mogą pomóc w generowaniu innowacyjnych pomysłów oraz rozwiązań. Dodatkowo, angażowanie klientów w proces projektowania poprzez zbieranie ich opinii i sugestii może prowadzić do lepszego dostosowania produktów do ich potrzeb. Współpraca międzynarodowa staje się coraz bardziej popularna, co umożliwia wymianę doświadczeń oraz najlepszych praktyk między różnymi rynkami.