Budowa maszyn i projektowanie to fundamentalne dziedziny inżynierii mechanicznej, które odgrywają kluczową rolę w rozwoju przemysłu i technologii. Od prostych narzędzi po skomplikowane systemy produkcyjne, każdy element mechaniczny jest wynikiem precyzyjnego procesu projektowego i starannego wykonania. Zrozumienie zasad, którymi rządzi się budowa maszyn i projektowanie, jest niezbędne dla inżynierów, techników, a także dla przedsiębiorców chcących rozwijać swoje firmy poprzez wdrażanie innowacyjnych rozwiązań.

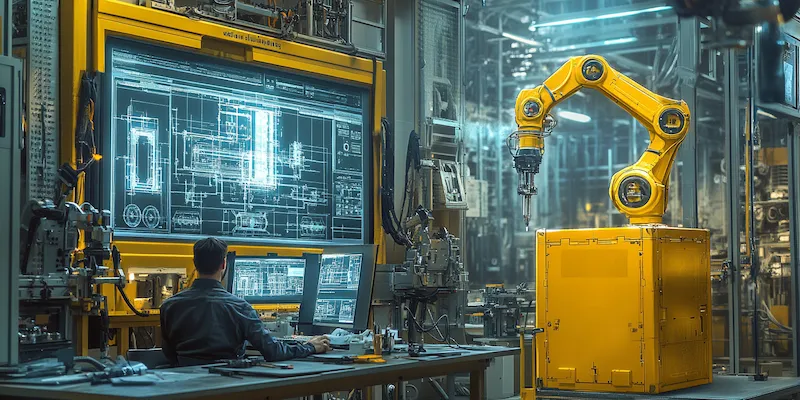

Proces ten rozpoczyna się od analizy potrzeb i wymagań klienta lub rynku. Następnie zespół projektowy przystępuje do tworzenia koncepcji, które uwzględniają funkcjonalność, wydajność, bezpieczeństwo i koszty. Współczesne projektowanie maszyn opiera się w dużej mierze na zaawansowanym oprogramowaniu CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering), które umożliwiają tworzenie trójwymiarowych modeli, symulacje i analizy wytrzymałościowe. Pozwala to na wczesne wykrycie potencjalnych problemów i optymalizację konstrukcji przed przystąpieniem do fizycznej budowy.

Budowa maszyn to z kolei etap, w którym zaprojektowane rozwiązania nabierają fizycznej formy. Wymaga on precyzyjnej obróbki materiałów, montażu komponentów, testowania i uruchomienia. Kluczowe jest tu doświadczenie kadry technicznej, dostęp do nowoczesnych technologii produkcyjnych oraz rygorystyczna kontrola jakości na każdym etapie. Odpowiednie połączenie wiedzy teoretycznej z praktycznymi umiejętnościami gwarantuje stworzenie maszyn niezawodnych i spełniających stawiane im oczekiwania.

Zastosowanie nowoczesnych narzędzi w procesie budowy maszyn projektowanie

Współczesny przemysł nieustannie dąży do zwiększenia efektywności i precyzji we wszystkich swoich procesach. W kontekście budowy maszyn i projektowania, oznacza to wdrażanie najnowszych technologii, które pozwalają na szybsze, dokładniejsze i bardziej zoptymalizowane tworzenie nowych rozwiązań mechanicznych. Jednym z fundamentalnych narzędzi, które zrewolucjonizowało tę dziedzinę, jest oprogramowanie CAD. Pozwala ono na tworzenie szczegółowych, trójwymiarowych modeli maszyn i ich komponentów. Dzięki temu projektanci mogą wizualizować całość konstrukcji, analizować jej poszczególne części, a także wprowadzać modyfikacje w wirtualnym środowisku, co znacząco skraca czas potrzebny na prototypowanie i poprawki.

Równie istotne jest oprogramowanie CAE, które uzupełnia możliwości CAD-a. CAE umożliwia przeprowadzanie zaawansowanych symulacji, takich jak analizy wytrzymałościowe (Finite Element Analysis – FEA), analizy dynamiki płynów (Computational Fluid Dynamics – CFD) czy symulacje termiczne. Dzięki tym narzędziom można przewidzieć, jak zaprojektowana maszyna zachowa się w rzeczywistych warunkach pracy, jakie obciążenia będzie przenosić, jak będzie się nagrzewać czy jakie będą przepływy w jej układach. Pozwala to na optymalizację konstrukcji pod kątem wytrzymałości, żywotności, a także zużycia energii.

Kolejnym kluczowym elementem jest technologia CAM (Computer-Aided Manufacturing), która integruje projektowanie z procesem produkcji. Oprogramowanie CAM generuje ścieżki narzędzi dla maszyn sterowanych numerycznie (CNC), co pozwala na automatyczne wytwarzanie precyzyjnych komponentów na podstawie cyfrowych modeli. Ta synergia między projektowaniem a produkcją eliminuje ryzyko błędów ludzkich i zapewnia wysoką powtarzalność wykonania. Warto również wspomnieć o narzędziach do zarządzania cyklem życia produktu (Product Lifecycle Management – PLM), które integrują wszystkie dane dotyczące produktu, od koncepcji, przez projektowanie, produkcję, aż po serwis i utylizację, zapewniając spójność informacji i ułatwiając współpracę w zespole.

Proces tworzenia innowacyjnych projektów maszynowych krok po kroku

Tworzenie innowacyjnych projektów maszynowych to proces wieloetapowy, wymagający nie tylko wiedzy technicznej, ale także kreatywności i zrozumienia potrzeb rynku. Rozpoczyna się on od fazy identyfikacji problemu lub zapotrzebowania. Może to być potrzeba zwiększenia wydajności istniejącego procesu, stworzenia zupełnie nowej funkcji, czy też rozwiązania problemu związanego z bezpieczeństwem lub ekologią. Na tym etapie kluczowe jest zebranie jak najwięcej informacji od potencjalnych użytkowników i analizowanie trendów rynkowych.

Następnie przechodzi się do fazy koncepcyjnej. Tutaj zespół projektowy generuje różnorodne pomysły i rozwiązania potencjalnego problemu. Często stosuje się techniki burzy mózgów, mapowania myśli czy analizy porównawczej istniejących rozwiązań. Celem jest wypracowanie kilku obiecujących koncepcji, które następnie podlegają wstępnej ocenie pod kątem wykonalności technicznej, ekonomicznej i potencjalnej wartości rynkowej.

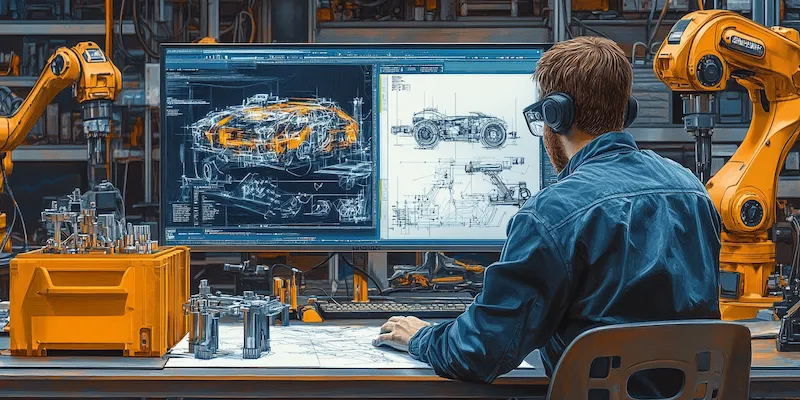

Kolejnym etapem jest szczegółowe projektowanie. Wybrana koncepcja jest rozwijana z wykorzystaniem wspomnianego wcześniej oprogramowania CAD. Tworzone są precyzyjne modele 3D, rysunki techniczne, specyfikacje materiałowe i tolerancje. Równolegle, przy użyciu narzędzi CAE, przeprowadzane są symulacje mające na celu weryfikację wydajności, wytrzymałości i bezpieczeństwa konstrukcji. Na tym etapie często dochodzi do iteracji – wyników symulacji wykorzystuje się do wprowadzania poprawek w projekcie, optymalizacji jego parametrów.

Po zakończeniu fazy projektowej następuje etap prototypowania i testowania. Tworzony jest fizyczny prototyp maszyny lub jej kluczowych komponentów. Prototyp jest następnie poddawany rygorystycznym testom w warunkach zbliżonych do rzeczywistych. Testy te pozwalają na wykrycie ewentualnych wad konstrukcyjnych, problemów z działaniem poszczególnych podzespołów, a także na weryfikację osiągów maszyny w praktyce. Wyniki testów są analizowane i wykorzystywane do finalnych modyfikacji projektu. Dopiero po pomyślnym przejściu wszystkich etapów, projekt jest gotowy do wdrożenia produkcji seryjnej.

Wpływ budowy maszyn projektowanie na rozwój przemysłu i gospodarki

Budowa maszyn i projektowanie stanowią trzon wielu gałęzi przemysłu, bezpośrednio wpływając na ich konkurencyjność i zdolność do innowacji. Nowoczesne, efektywne maszyny pozwalają na znaczące zwiększenie wydajności procesów produkcyjnych, redukcję kosztów operacyjnych oraz poprawę jakości wytwarzanych produktów. Przemysły, które inwestują w rozwój i wdrażanie zaawansowanych rozwiązań mechanicznych, zyskują przewagę nad konkurencją, mogąc oferować towary i usługi o wyższej wartości dodanej.

Rozwój sektora budowy maszyn napędza również innowacje w innych dziedzinach. Na przykład, postęp w projektowaniu i produkcji robotów przemysłowych otwiera nowe możliwości w automatyzacji, zwiększając precyzję i eliminując potrzebę wykonywania przez ludzi prac niebezpiecznych lub monotonnych. Podobnie, rozwój zaawansowanych maszyn do obróbki materiałów pozwala na tworzenie komponentów o coraz bardziej złożonych kształtach i z coraz trudniejszych materiałów, co z kolei umożliwia rozwój inżynierii materiałowej i tworzenie nowych generacji produktów.

W szerszej perspektywie, dynamiczny rozwój branży budowy maszyn i projektowania przekłada się na wzrost gospodarczy. Tworzenie nowych, zaawansowanych technologicznie maszyn generuje popyt na wykwalifikowaną kadrę inżynierską i techniczną, co prowadzi do powstawania nowych miejsc pracy i podnoszenia poziomu edukacji technicznej w kraju. Eksport innowacyjnych maszyn i technologii buduje pozycję kraju na arenie międzynarodowej i przyczynia się do wzrostu dochodów z handlu zagranicznego. Ponadto, dostęp do nowoczesnych maszyn jest kluczowy dla rozwoju sektora produkcyjnego jako całości, umożliwiając mu transformację cyfrową i adaptację do zmieniających się warunków rynkowych.

Wyzwania i przyszłość budowy maszyn projektowanie w erze cyfryzacji

Branża budowy maszyn i projektowania stoi obecnie przed szeregiem wyzwań, ale jednocześnie otwiera się na nowe, ekscytujące możliwości, głównie za sprawą postępującej cyfryzacji i rewolucji przemysłowej 4.0. Jednym z kluczowych wyzwań jest potrzeba ciągłego podnoszenia kwalifikacji pracowników. Wraz z rozwojem technologii, pojawiają się nowe narzędzia i metody pracy, które wymagają od inżynierów i techników stałego dokształcania się i adaptacji. Zdolność do efektywnego wykorzystania oprogramowania CAD/CAM/CAE, narzędzi do symulacji, a także zrozumienie zasad sztucznej inteligencji i Internetu Rzeczy (IoT) stają się niezbędne.

Kolejnym wyzwaniem jest rosnąca złożoność projektowanych systemów. Współczesne maszyny często stanowią zintegrowane systemy, łączące w sobie elementy mechaniczne, elektryczne, elektroniczne i programowe. Wymaga to ścisłej współpracy między specjalistami z różnych dziedzin, a także zaawansowanych narzędzi do zarządzania projektem i jego integracji. Zapewnienie bezpieczeństwa i niezawodności tych złożonych systemów jest priorytetem.

Przyszłość budowy maszyn projektowanie rysuje się jednak w jasnych barwach, napędzana przez nowe technologie. Przewiduje się dalszy rozwój druku 3D, który z narzędzia do prototypowania ewoluuje w metodę produkcji skomplikowanych, spersonalizowanych komponentów. Sztuczna inteligencja (AI) będzie odgrywać coraz większą rolę w optymalizacji projektowania, automatyzacji procesów produkcyjnych oraz w diagnostyce i predykcyjnym utrzymaniu ruchu maszyn.

Internet Rzeczy (IoT) umożliwi tworzenie inteligentnych maszyn, które będą mogły komunikować się ze sobą, z otoczeniem i z operatorami, dostarczając dane w czasie rzeczywistym i umożliwiając zdalne monitorowanie oraz sterowanie. Rozwój koncepcji Przemysłu 4.0, obejmującej cyfryzację, automatyzację i integrację procesów, będzie nadal kształtował kierunek rozwoju branży, prowadząc do tworzenia bardziej elastycznych, wydajnych i zrównoważonych rozwiązań produkcyjnych. Istotne będzie również skupienie się na projektowaniu maszyn z uwzględnieniem zasad zrównoważonego rozwoju i gospodarki obiegu zamkniętego, co będzie odpowiedzią na globalne wyzwania ekologiczne.