Projektowanie maszyn przemysłowych to proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim istotne jest zrozumienie specyfikacji technicznych oraz wymagań użytkowników, co pozwala na stworzenie maszyny, która będzie funkcjonalna i efektywna. Ważnym elementem jest także analiza ergonomii, ponieważ maszyny muszą być dostosowane do potrzeb operatorów, aby zapewnić komfort i bezpieczeństwo pracy. Kolejnym krokiem w projektowaniu jest wybór odpowiednich materiałów, które muszą być trwałe i odporne na różne warunki eksploatacyjne. Warto również zwrócić uwagę na aspekty związane z energooszczędnością oraz ekologicznymi normami, które stają się coraz bardziej istotne w przemyśle. Nie można zapominać o testowaniu prototypów, które pozwala na wczesne wykrycie ewentualnych problemów i wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

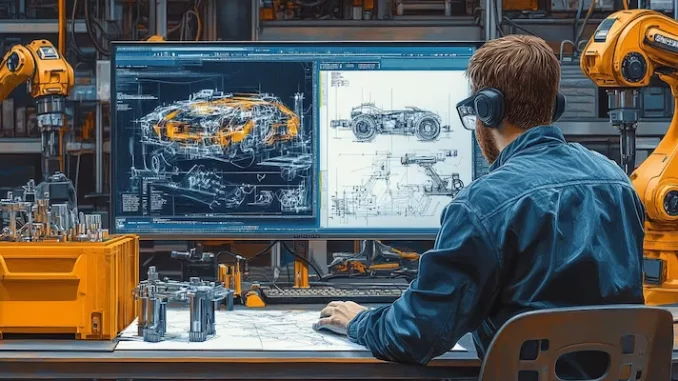

Budowa maszyn przemysłowych opiera się na zastosowaniu nowoczesnych technologii, które znacząco wpływają na jakość i efektywność produkcji. W ostatnich latach dużą popularność zdobyły technologie automatyzacji oraz robotyzacji, które pozwalają na zwiększenie wydajności oraz precyzji procesów produkcyjnych. Dzięki zastosowaniu systemów sterowania PLC możliwe jest zautomatyzowanie wielu operacji, co przekłada się na mniejsze ryzyko błędów ludzkich oraz oszczędność czasu. W kontekście budowy maszyn warto również wspomnieć o wykorzystaniu druku 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów w krótkim czasie. Dodatkowo technologie CAD/CAM są niezbędne do projektowania oraz obróbki komponentów maszyn, co pozwala na osiągnięcie wysokiej precyzji wykonania. Współczesne maszyny przemysłowe często wyposażone są w systemy monitorowania i diagnostyki, co umożliwia bieżące śledzenie ich stanu technicznego oraz wczesne wykrywanie usterek.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn

Inżynierowie zajmujący się projektowaniem maszyn przemysłowych napotykają wiele wyzwań, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z najważniejszych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz trendów rynkowych. W miarę jak pojawiają się nowe materiały i metody produkcji, inżynierowie muszą nieustannie aktualizować swoją wiedzę oraz umiejętności. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Maszyny często składają się z wielu podzespołów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością. Dodatkowo inżynierowie muszą brać pod uwagę aspekty związane z bezpieczeństwem pracy oraz ochroną środowiska, co wymaga znajomości obowiązujących norm i przepisów prawnych. Wreszcie nie można zapominać o ograniczeniach budżetowych i czasowych, które mogą wpłynąć na zakres projektu oraz jego realizację.

Jakie są przyszłościowe kierunki rozwoju maszyn przemysłowych

Przyszłość maszyn przemysłowych zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów sterowania otwiera nowe możliwości optymalizacji procesów oraz przewidywania awarii zanim one wystąpią. Również Internet Rzeczy (IoT) staje się coraz bardziej powszechny w przemyśle, umożliwiając zbieranie danych z różnych urządzeń i ich analizę w czasie rzeczywistym. To z kolei pozwala na lepsze zarządzanie produkcją oraz szybsze podejmowanie decyzji. Ponadto rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn, co skłania producentów do poszukiwania innowacyjnych materiałów oraz technologii zmniejszających negatywny wpływ na środowisko. Wreszcie warto zauważyć rosnącą rolę personalizacji maszyn przemysłowych, gdzie klienci oczekują dostosowanych rozwiązań spełniających ich indywidualne potrzeby.

Jakie są kluczowe elementy analizy kosztów w budowie maszyn

Analiza kosztów jest niezwykle istotnym aspektem w procesie budowy maszyn przemysłowych, ponieważ pozwala na ocenę opłacalności projektu oraz podejmowanie świadomych decyzji finansowych. W pierwszej kolejności należy uwzględnić koszty materiałów, które mogą znacząco wpłynąć na całkowity budżet. Wybór odpowiednich surowców, ich dostępność oraz ceny rynkowe są kluczowymi czynnikami, które należy dokładnie przeanalizować. Kolejnym elementem jest koszt pracy, który obejmuje wynagrodzenia dla inżynierów, techników oraz operatorów. Warto również uwzględnić czas potrzebny na wykonanie poszczególnych etapów projektu, co może mieć wpływ na ostateczny koszt budowy maszyny. Dodatkowo należy brać pod uwagę koszty związane z utrzymaniem i serwisowaniem maszyny po jej wyprodukowaniu, co jest istotne dla długoterminowej opłacalności inwestycji. W kontekście analizy kosztów warto także rozważyć potencjalne oszczędności wynikające z zastosowania nowoczesnych technologii, które mogą zwiększyć efektywność produkcji oraz zmniejszyć zużycie energii.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W projektowaniu maszyn przemysłowych pojawiają się nowe trendy, które mają na celu zwiększenie efektywności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest zastosowanie technologii cyfrowych, takich jak symulacje komputerowe i modelowanie 3D, które pozwalają na szybsze i bardziej precyzyjne projektowanie maszyn. Dzięki tym narzędziom inżynierowie mogą testować różne rozwiązania jeszcze przed rozpoczęciem produkcji, co minimalizuje ryzyko błędów oraz obniża koszty. Również rosnące zainteresowanie zrównoważonym rozwojem prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań w projektowaniu maszyn. Warto również zwrócić uwagę na rozwój robotyzacji i automatyzacji procesów produkcyjnych, co sprawia, że maszyny stają się coraz bardziej inteligentne i samodzielne. W kontekście ergonomii projektanci coraz częściej zwracają uwagę na komfort użytkowników, co przekłada się na lepszą wydajność pracy oraz mniejsze ryzyko kontuzji.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami

Aby odnieść sukces w dziedzinie projektowania i budowy maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na zrozumienie zasad działania różnych systemów i komponentów maszyn. Umiejętność posługiwania się nowoczesnymi narzędziami CAD/CAM jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Współczesny inżynier powinien także znać podstawy programowania, aby móc pracować nad systemami sterowania oraz automatyzacją procesów produkcyjnych. Oprócz umiejętności technicznych ważne są także kompetencje interpersonalne, takie jak zdolność do pracy w zespole oraz efektywna komunikacja z innymi specjalistami. Inżynierowie muszą być również elastyczni i otwarci na naukę nowych technologii oraz metod pracy, co jest niezbędne w dynamicznie zmieniającym się środowisku przemysłowym.

Jakie są najczęstsze błędy w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych to skomplikowany proces, który wiąże się z wieloma pułapkami i potencjalnymi błędami. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych maszyny, co może prowadzić do stworzenia produktu nieadekwatnego do potrzeb użytkowników. Często zdarza się również pomijanie analizy ergonomicznej, co skutkuje powstawaniem maszyn trudnych w obsłudze lub niebezpiecznych dla operatorów. Innym powszechnym problemem jest wybór niewłaściwych materiałów lub technologii produkcji, co może wpłynąć na trwałość i niezawodność maszyny. Niezrozumienie zasad automatyzacji i integracji systemów również może prowadzić do poważnych problemów w działaniu maszyny. Dodatkowo brak odpowiednich testów prototypowych przed rozpoczęciem produkcji seryjnej często skutkuje wykrywaniem usterek dopiero po wdrożeniu maszyny do użytku. Warto także zwrócić uwagę na niedostateczne planowanie budżetu i harmonogramu projektu, co może prowadzić do opóźnień i przekroczeń kosztów.

Jakie są kluczowe etapy procesu budowy maszyn przemysłowych

Proces budowy maszyn przemysłowych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia wysokiej jakości końcowego produktu. Pierwszym krokiem jest faza koncepcyjna, podczas której określane są wymagania funkcjonalne oraz techniczne maszyny. Na tym etapie ważne jest zebranie informacji od przyszłych użytkowników oraz analiza konkurencyjnych rozwiązań dostępnych na rynku. Następnie następuje faza projektowania, gdzie inżynierowie tworzą szczegółowe modele 3D oraz dokumentację techniczną przy użyciu narzędzi CAD/CAM. Po zakończeniu etapu projektowania przystępuje się do budowy prototypu maszyny, który następnie poddawany jest testom funkcjonalnym i wydajnościowym. W przypadku wykrycia usterek lub niedociągnięć konieczne są poprawki przed rozpoczęciem produkcji seryjnej. Kolejnym etapem jest wdrożenie maszyny do produkcji oraz szkolenie operatorów w zakresie jej obsługi i konserwacji. Ostatnim krokiem jest monitorowanie pracy maszyny po jej wdrożeniu, aby zapewnić jej prawidłowe funkcjonowanie oraz możliwość szybkiego reagowania na ewentualne problemy.

Jakie znaczenie ma jakość w procesie budowy maszyn przemysłowych

Jakość odgrywa kluczową rolę w procesie budowy maszyn przemysłowych i ma bezpośredni wpływ na ich wydajność oraz niezawodność. Wysoka jakość materiałów użytych do produkcji przekłada się na trwałość maszyny oraz jej odporność na różnorodne warunki eksploatacyjne. Dlatego tak ważne jest przeprowadzanie dokładnych testów materiałowych przed rozpoczęciem produkcji seryjnej. Również jakość procesu produkcji ma ogromne znaczenie; każdy etap musi być starannie kontrolowany, aby uniknąć błędów mogących wpłynąć na końcowy produkt. Systemy zarządzania jakością pozwalają na monitorowanie wszystkich aspektów procesu budowy maszyny i identyfikację potencjalnych problemów zanim staną się one poważnymi usterkami. Ponadto wysoka jakość wpływa pozytywnie na satysfakcję klientów oraz ich lojalność wobec marki; klienci oczekują produktów niezawodnych i spełniających ich oczekiwania.