Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność i rentowność przedsiębiorstw. Przede wszystkim, jednym z najważniejszych atutów jest zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania produkcją, możliwe jest osiągnięcie wyższej prędkości wytwarzania produktów. Automatyzacja pozwala również na eliminację błędów ludzkich, co przekłada się na poprawę jakości wyrobów. Warto zauważyć, że zautomatyzowane linie produkcyjne są w stanie pracować przez dłuższy czas bez przerw, co dodatkowo zwiększa ich efektywność. Kolejną istotną zaletą jest redukcja kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników oraz obniżenie kosztów związanych z błędami produkcyjnymi to tylko niektóre z oszczędności, które mogą być osiągnięte dzięki automatyzacji. Przemiany te wpływają także na bezpieczeństwo pracy, ponieważ wiele niebezpiecznych zadań może być wykonywanych przez maszyny, co minimalizuje ryzyko wypadków w miejscu pracy.

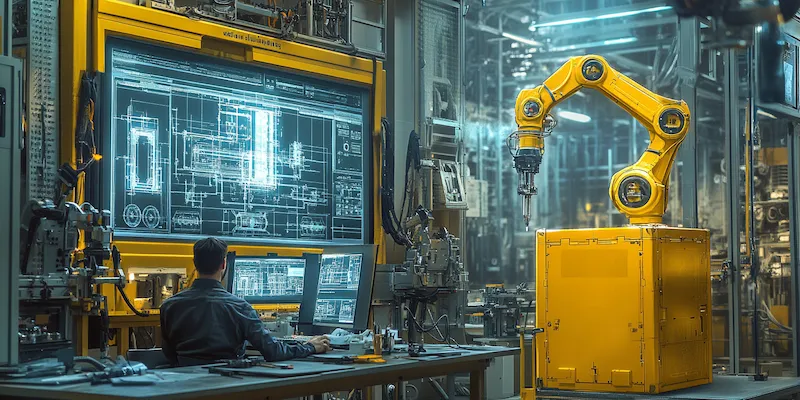

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

W automatyzacji linii produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz jakości procesów produkcyjnych. Jednym z kluczowych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów. Te zaawansowane maszyny są programowalne i mogą pracować w różnych warunkach, co czyni je niezwykle wszechstronnymi. Inną istotną technologią są systemy kontroli procesów, które monitorują i regulują parametry produkcji w czasie rzeczywistym. Dzięki nim możliwe jest szybkie reagowanie na wszelkie nieprawidłowości oraz optymalizacja procesów. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej znajdują zastosowanie w analizie danych produkcyjnych oraz przewidywaniu awarii maszyn. Internet rzeczy (IoT) to kolejny ważny element automatyzacji, który umożliwia łączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych oraz ich analizę w celu dalszej optymalizacji procesów.

Jak wdrożyć automatyzację w linii produkcyjnej

Wdrożenie automatyzacji w linii produkcyjnej wymaga starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, aby zidentyfikować obszary wymagające poprawy oraz potencjalne miejsca do automatyzacji. Następnie warto określić cele wdrożenia automatyzacji, takie jak zwiększenie wydajności czy poprawa jakości produktów. Kolejnym etapem jest wybór odpowiednich technologii oraz dostawców maszyn i oprogramowania. Ważne jest również zaangażowanie pracowników w proces zmian; ich doświadczenie i wiedza mogą być niezwykle cenne przy podejmowaniu decyzji dotyczących automatyzacji. Po wyborze technologii należy przeprowadzić testy oraz szkolenia dla personelu, aby zapewnić płynne przejście do nowego systemu pracy. Implementacja powinna być realizowana etapami, co pozwoli na bieżąco monitorować postępy oraz dostosowywać działania do zmieniających się warunków.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania i wdrażania nowych rozwiązań. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie oraz sprzęt. Dla wielu firm może to stanowić barierę finansową, zwłaszcza dla mniejszych przedsiębiorstw. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników i dostosowania ich umiejętności do nowych warunków pracy; brak odpowiednich kompetencji może prowadzić do opóźnień w implementacji oraz obniżenia efektywności produkcji. Również kwestia integracji nowych systemów z istniejącymi rozwiązaniami może być problematyczna; często wymaga to znacznego wysiłku ze strony zespołów IT oraz inżynieryjnych. Warto także pamiętać o aspektach związanych z bezpieczeństwem danych; zautomatyzowane systemy często gromadzą ogromne ilości informacji, co stawia nowe wyzwania przed działami odpowiedzialnymi za ochronę danych osobowych i przemysłowych.

Jakie są trendy w automatyzacji linii produkcyjnych

W ostatnich latach automatyzacja linii produkcyjnych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca popularność robotów współpracujących, zwanych cobotami, które są zaprojektowane do pracy obok ludzi. Te maszyny są łatwe w programowaniu i mogą wykonywać różnorodne zadania, co sprawia, że są idealne do małych i średnich przedsiębiorstw. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji w procesach produkcyjnych. AI pozwala na analizę danych w czasie rzeczywistym oraz podejmowanie decyzji na podstawie zebranych informacji, co zwiększa efektywność i jakość produkcji. Warto również zwrócić uwagę na rozwój technologii IoT, która umożliwia łączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych oraz ich analizę. Dzięki temu przedsiębiorstwa mogą lepiej monitorować procesy produkcyjne oraz przewidywać awarie maszyn. Automatyzacja staje się także bardziej dostępna dzięki rozwojowi chmurowych rozwiązań, które umożliwiają firmom korzystanie z zaawansowanych systemów bez konieczności inwestowania w drogi sprzęt.

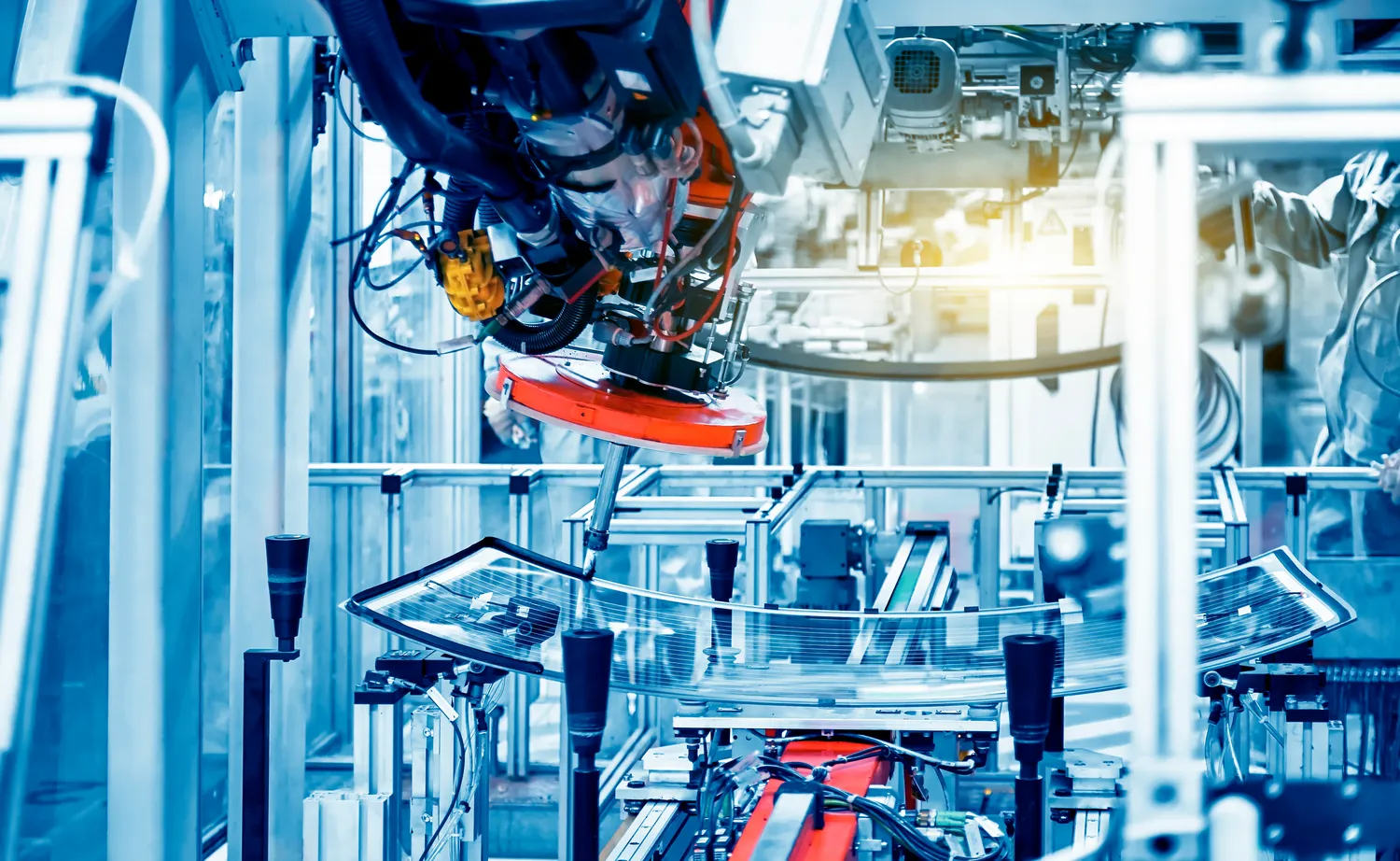

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co pokazuje jej wszechstronność oraz potencjał do zwiększenia efektywności. W przemyśle motoryzacyjnym roboty przemysłowe są powszechnie wykorzystywane do montażu pojazdów, spawania oraz malowania. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów produkcyjnych. W branży spożywczej automatyzacja odgrywa kluczową rolę w pakowaniu produktów, co pozwala na szybsze i bardziej efektywne zarządzanie łańcuchem dostaw. W farmaceutyce automatyzacja jest niezbędna do zapewnienia zgodności z rygorystycznymi normami jakości oraz bezpieczeństwa; systemy automatyczne kontrolują procesy produkcyjne i monitorują jakość wyrobów. Przemysł elektroniczny również korzysta z automatyzacji; linie produkcyjne są wyposażone w zaawansowane maszyny do montażu komponentów elektronicznych, co pozwala na szybkie wprowadzanie nowych produktów na rynek. W sektorze tekstylnym automatyzacja umożliwia szybsze cięcie i szycie materiałów, co wpływa na skrócenie czasu realizacji zamówień.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanej produkcji

Praca w zautomatyzowanej produkcji wymaga od pracowników posiadania specyficznych umiejętności oraz wiedzy technicznej. Przede wszystkim kluczowe jest zrozumienie zasad działania nowoczesnych technologii, takich jak robotyka czy systemy kontroli procesów. Pracownicy powinni być w stanie obsługiwać maszyny oraz oprogramowanie związane z automatyzacją, co często wymaga ukończenia specjalistycznych szkoleń lub kursów zawodowych. Umiejętności analityczne są również niezwykle ważne; zdolność do interpretacji danych oraz identyfikacji problemów pozwala na szybką reakcję na ewentualne awarie czy nieprawidłowości w procesach produkcyjnych. Warto także zwrócić uwagę na umiejętności interpersonalne; współpraca z zespołem oraz komunikacja z innymi działami przedsiębiorstwa są kluczowe dla efektywnego funkcjonowania zautomatyzowanej linii produkcyjnej. Ponadto znajomość zagadnień związanych z bezpieczeństwem pracy oraz ochroną danych osobowych staje się coraz bardziej istotna w kontekście rosnącej liczby technologii cyfrowych wykorzystywanych w przemyśle.

Jakie są przyszłe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tej dziedziny. Jednym z najważniejszych kierunków jest integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie nie tylko zwiększenie wydajności, ale także optymalizacja procesów na podstawie analizy danych historycznych oraz bieżących wyników. Kolejnym istotnym kierunkiem jest rozwój robotyzacji mobilnej; autonomiczne roboty będą mogły poruszać się po zakładzie i wykonywać różnorodne zadania, co zwiększy elastyczność linii produkcyjnych. Również Internet rzeczy (IoT) będzie odgrywał coraz większą rolę; dzięki połączeniu maszyn i urządzeń możliwe będzie zbieranie ogromnych ilości danych, które będą mogły być analizowane w czasie rzeczywistym, co pozwoli na szybsze podejmowanie decyzji dotyczących optymalizacji procesów. Warto także zwrócić uwagę na rozwój technologii chmurowych; coraz więcej przedsiębiorstw będzie korzystać z rozwiązań chmurowych do zarządzania danymi oraz systemami produkcyjnymi. Zrównoważony rozwój stanie się kolejnym ważnym aspektem; firmy będą dążyć do minimalizacji wpływu swojej działalności na środowisko poprzez wdrażanie energooszczędnych rozwiązań oraz redukcję odpadów.

Jakie są najlepsze praktyki w automatyzacji linii produkcyjnych

Aby skutecznie wdrożyć automatyzację linii produkcyjnych, warto zastosować kilka najlepszych praktyk, które pomogą w maksymalizacji korzyści płynących z tego procesu. Przede wszystkim, kluczowe jest dokładne zaplanowanie każdego etapu wdrożenia; należy przeanalizować obecne procesy oraz zidentyfikować obszary, które mogą być zautomatyzowane. Warto również angażować pracowników na każdym etapie, aby zbierać ich opinie oraz doświadczenia, co może przyczynić się do lepszego dostosowania rozwiązań do rzeczywistych potrzeb. Kolejnym ważnym aspektem jest regularne monitorowanie wyników po wdrożeniu automatyzacji; analiza danych pozwala na bieżąco oceniać efektywność nowych systemów oraz wprowadzać niezbędne korekty. Warto także inwestować w ciągłe szkolenie pracowników, aby zapewnić im aktualną wiedzę na temat nowych technologii i metod pracy.