Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. Właściwie zaprojektowana konstrukcja zapewnia stabilność i wytrzymałość, co jest niezbędne w warunkach intensywnej eksploatacji. Kolejnym istotnym aspektem jest wybór odpowiednich materiałów, które muszą charakteryzować się wysoką odpornością na zużycie oraz korozję. W przypadku maszyn produkcyjnych często stosuje się stal nierdzewną lub stopy metali, które gwarantują długowieczność urządzenia. Nie można również zapomnieć o systemach napędowych, które są kluczowe dla prawidłowego funkcjonowania maszyny. W zależności od zastosowania mogą to być silniki elektryczne, hydrauliczne lub pneumatyczne. Każdy z tych systemów ma swoje zalety i wady, dlatego ich dobór powinien być dokładnie przemyślany.

Jakie są najczęstsze zastosowania maszyn produkcyjnych

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle spożywczym wykorzystywane są do pakowania, sortowania oraz przetwarzania surowców. Dzięki nowoczesnym rozwiązaniom technologicznym możliwe jest osiąganie wysokiej wydajności oraz jakości produktów końcowych. W branży motoryzacyjnej maszyny produkcyjne odgrywają kluczową rolę w procesie montażu pojazdów, gdzie precyzyjne dopasowanie elementów jest niezbędne dla bezpieczeństwa użytkowników. W sektorze elektronicznym maszyny te są używane do montażu komponentów, takich jak płytki drukowane czy obudowy urządzeń. Ponadto w przemyśle tekstylnym maszyny produkcyjne służą do szycia, tkania oraz barwienia materiałów. Każda z tych branż wymaga specyficznych rozwiązań technologicznych, co wpływa na różnorodność maszyn dostępnych na rynku.

Jakie są nowoczesne technologie w budowie maszyn produkcyjnych

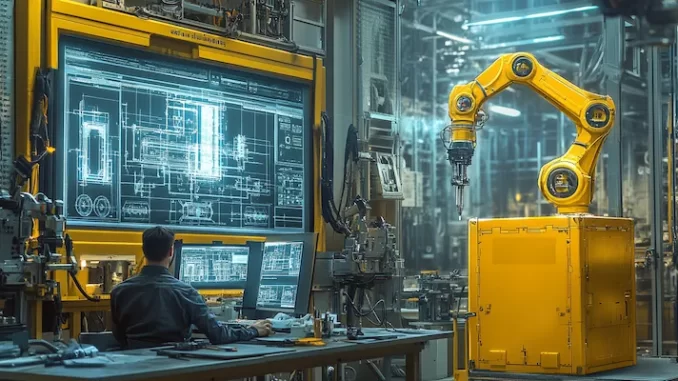

Nowoczesne technologie mają ogromny wpływ na budowę maszyn produkcyjnych, co przekłada się na ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na znaczne zwiększenie efektywności i redukcję błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie rutynowych zadań, co pozwala pracownikom skupić się na bardziej skomplikowanych aspektach produkcji. Kolejnym istotnym elementem jest wykorzystanie technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne awarie i optymalizować procesy produkcyjne. Dodatkowo rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania oraz produkcji części zamiennych. Możliwość szybkiego wytwarzania komponentów na miejscu znacząco skraca czas realizacji projektów i obniża koszty związane z transportem i magazynowaniem.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność procesu produkcji. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. Przemysł 4.0 wymaga elastyczności i zdolności do szybkiej adaptacji, co może być trudne dla wielu przedsiębiorstw. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co często wiąże się z dużymi kosztami inwestycyjnymi oraz ryzykiem zakłóceń w procesie produkcji. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy oraz ochroną środowiska, które stają się coraz bardziej istotne w kontekście budowy maszyn produkcyjnych. Przemysł musi spełniać rygorystyczne normy dotyczące emisji spalin czy hałasu, co wymusza na producentach poszukiwanie innowacyjnych rozwiązań technologicznych.

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Na samym początku należy przeprowadzić szczegółową analizę potrzeb klienta oraz specyfiki produkcji, co pozwala na stworzenie maszyny dostosowanej do konkretnych wymagań. W tym kontekście istotne jest również zrozumienie procesu technologicznego, w którym maszyna ma być wykorzystywana. Każdy etap projektowania powinien być dokładnie przemyślany, a wszelkie decyzje muszą opierać się na solidnych podstawach inżynieryjnych. Kolejnym ważnym aspektem jest ergonomia, która wpływa na komfort pracy operatorów oraz bezpieczeństwo użytkowania maszyny. Dobrze zaprojektowane stanowisko pracy minimalizuje ryzyko kontuzji i zwiększa wydajność. Warto również zwrócić uwagę na łatwość konserwacji i serwisowania maszyny, co ma kluczowe znaczenie dla jej długowieczności i niezawodności. Współczesne oprogramowanie CAD (Computer-Aided Design) umożliwia tworzenie zaawansowanych modeli 3D, co ułatwia identyfikację potencjalnych problemów już na etapie projektowania.

Jakie są różnice między maszynami produkcyjnymi a urządzeniami przemysłowymi

Maszyny produkcyjne i urządzenia przemysłowe to terminy często używane zamiennie, jednak istnieją między nimi istotne różnice. Maszyny produkcyjne zazwyczaj odnoszą się do urządzeń zaprojektowanych specjalnie do wykonywania określonych zadań w procesie produkcji, takich jak cięcie, formowanie czy montaż. Ich głównym celem jest zwiększenie wydajności i automatyzacja procesów, co pozwala na osiągnięcie lepszych wyników w krótszym czasie. Z kolei urządzenia przemysłowe mogą obejmować szerszą gamę sprzętu, w tym maszyny produkcyjne, ale także narzędzia, systemy transportowe czy instalacje pomocnicze. Urządzenia te mogą mieć różnorodne zastosowania, od wspierania procesów produkcyjnych po zapewnienie infrastruktury niezbędnej do ich funkcjonowania. Warto również zauważyć, że maszyny produkcyjne często wymagają bardziej skomplikowanych systemów sterowania i automatyki niż standardowe urządzenia przemysłowe.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach branża budowy maszyn produkcyjnych doświadcza dynamicznych zmian związanych z rozwojem technologii oraz zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem w wielu branżach, co przyczynia się do poprawy jakości produktów oraz skrócenia czasu realizacji zamówień. Kolejnym istotnym trendem jest integracja sztucznej inteligencji (AI) z systemami zarządzania produkcją. Dzięki AI możliwe jest przewidywanie awarii maszyn oraz optymalizacja procesów na podstawie analizy danych historycznych. Również rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania oraz szybkiej produkcji części zamiennych. Dzięki temu przedsiębiorstwa mogą szybko reagować na zmieniające się potrzeby rynku i ograniczać koszty związane z magazynowaniem komponentów.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn produkcyjnych

Koszt budowy maszyn produkcyjnych jest determinowany przez wiele czynników, które należy uwzględnić już na etapie planowania projektu. Przede wszystkim istotny jest wybór odpowiednich materiałów oraz komponentów, które będą miały wpływ na jakość i trwałość maszyny. Często droższe materiały mogą przekładać się na dłuższą żywotność i mniejsze koszty eksploatacji w przyszłości. Kolejnym czynnikiem jest stopień skomplikowania projektu – im bardziej zaawansowana technologia oraz bardziej skomplikowane rozwiązania konstrukcyjne, tym wyższe będą koszty budowy maszyny. Należy również uwzględnić koszty związane z pracą zespołu inżynierskiego odpowiedzialnego za projektowanie oraz testowanie maszyny. Dodatkowo czas realizacji projektu ma znaczący wpływ na całkowity koszt budowy – dłuższy czas realizacji może prowadzić do wzrostu kosztów operacyjnych oraz wynagrodzeń dla pracowników zaangażowanych w projekt.

Jakie są najczęstsze problemy podczas eksploatacji maszyn produkcyjnych

Eksploatacja maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na efektywność procesu produkcji. Jednym z najczęstszych problemów są awarie mechaniczne, które mogą prowadzić do przestojów w pracy linii produkcyjnej. Regularna konserwacja oraz monitorowanie stanu technicznego maszyn są kluczowe dla minimalizacji ryzyka wystąpienia takich sytuacji. Innym istotnym problemem jest zużycie komponentów eksploatacyjnych, takich jak łożyska czy paski napędowe, które wymagają regularnej wymiany. Zaniedbanie tych czynności może prowadzić do poważniejszych uszkodzeń maszyny oraz wyższych kosztów naprawy. Niekiedy problemy mogą wynikać również z niewłaściwego użytkowania maszyny przez operatorów, co podkreśla znaczenie odpowiedniego szkolenia personelu obsługującego urządzenia.

Jakie są zalety inwestycji w nowoczesne maszyny produkcyjne

Inwestycja w nowoczesne maszyny produkcyjne przynosi wiele korzyści dla przedsiębiorstw działających w różnych branżach przemysłowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności procesów produkcyjnych poprzez automatyzację rutynowych zadań oraz optymalizację cykli pracy maszyn. Dzięki temu przedsiębiorstwa mogą osiągać lepsze wyniki finansowe przy jednoczesnej redukcji kosztów operacyjnych. Kolejną zaletą jest poprawa jakości produktów końcowych – nowoczesne maszyny często wyposażone są w zaawansowane systemy kontroli jakości, co pozwala na eliminację wadliwych produktów już na etapie ich powstawania. Inwestycja w nowoczesne technologie może również przyczynić się do zwiększenia konkurencyjności firmy na rynku poprzez oferowanie innowacyjnych rozwiązań oraz lepszej obsługi klienta.