Częstochowa, jako dynamicznie rozwijający się ośrodek przemysłowy, oferuje szeroki wachlarz usług związanych z budową maszyn produkcyjnych. Firmy z tego regionu specjalizują się w projektowaniu, wytwarzaniu i wdrażaniu innowacyjnych rozwiązań, które odpowiadają na specyficzne potrzeby nowoczesnego przemysłu. Od maszyn do obróbki metali, przez linie produkcyjne dla przemysłu spożywczego, aż po zautomatyzowane systemy logistyczne – oferta jest niezwykle szeroka i elastyczna. Kluczowe jest zrozumienie, że budowa maszyn produkcyjnych Częstochowa to nie tylko sama produkcja, ale kompleksowy proces obejmujący analizę wymagań klienta, projektowanie, inżynierię, testowanie i uruchomienie maszyny w docelowym zakładzie.

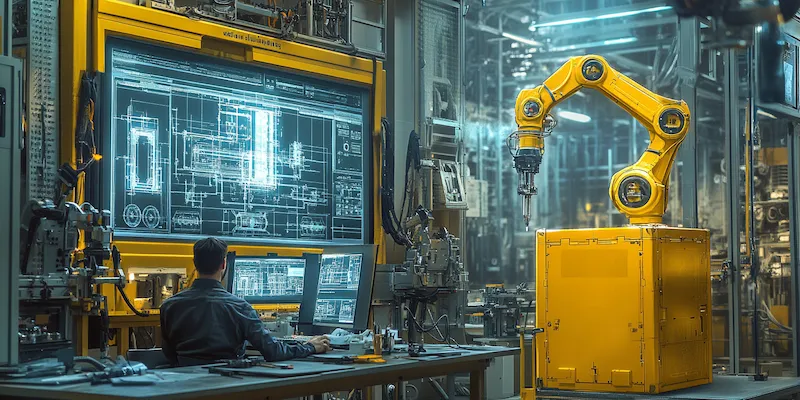

Współczesne przedsiębiorstwa produkcyjne stają przed wyzwaniem ciągłego zwiększania efektywności, redukcji kosztów i poprawy jakości. Inwestycja w nowoczesne, dedykowane maszyny produkcyjne jest kluczowym elementem pozwalającym sprostać tym wyzwaniom. Firmy z Częstochowy doskonale rozumieją te potrzeby, oferując maszyny charakteryzujące się wysoką precyzją, niezawodnością i energooszczędnością. Wykorzystanie najnowszych technologii, takich jak sterowanie CNC, robotyka, systemy wizyjne czy zaawansowane materiały, pozwala na tworzenie maszyn dopasowanych do najbardziej wymagających procesów produkcyjnych. Niezależnie od branży – motoryzacyjnej, farmaceutycznej, spożywczej, metalowej czy tworzyw sztucznych – można liczyć na profesjonalne wsparcie.

Proces budowy maszyny produkcyjnej w Częstochowie zazwyczaj rozpoczyna się od szczegółowej konsultacji z klientem. Pozwala to na dokładne zdefiniowanie celów, oczekiwanych parametrów technicznych, specyfiki produkcji oraz budżetu. Następnie zespół inżynierów przystępuje do projektowania, tworząc trójwymiarowe modele i szczegółowe rysunki techniczne. Na tym etapie często wykorzystywane jest specjalistyczne oprogramowanie CAD/CAM/CAE, które umożliwia symulację działania maszyny i optymalizację jej konstrukcji przed rozpoczęciem fizycznej produkcji. Zapewnia to minimalizację ryzyka błędów i gwarancję osiągnięcia zamierzonych rezultatów.

Kluczowe aspekty dla firm decydujących się na budowę maszyn produkcyjnych w Częstochowie

Wybór partnera do budowy maszyn produkcyjnych w Częstochowie powinien opierać się na kilku kluczowych kryteriach, które zapewnią sukces całego przedsięwzięcia. Przede wszystkim należy zwrócić uwagę na doświadczenie i referencje firmy. Czy posiada ona udokumentowane sukcesy w realizacji podobnych projektów? Jakie branże obsługuje najczęściej? Ważna jest również renoma firmy na rynku oraz opinie dotychczasowych klientów. Dobry wykonawca powinien wykazać się nie tylko wysokimi kompetencjami technicznymi, ale także doskonałą komunikacją i elastycznością w podejściu do potrzeb klienta.

Kolejnym istotnym aspektem jest zakres oferowanych usług. Czy firma zajmuje się wyłącznie produkcją, czy oferuje również kompleksowe wsparcie w zakresie projektowania, automatyzacji, instalacji, uruchomienia, szkolenia operatorów oraz serwisu gwarancyjnego i pogwarancyjnego? Rozwiązania „pod klucz” są zazwyczaj najbardziej efektywne, ponieważ minimalizują zaangażowanie klienta i gwarantują spójność całego procesu. Warto również sprawdzić, jakie technologie i komponenty wykorzystuje dana firma. Stosowanie renomowanych podzespołów (np. sterowników PLC, silników, systemów pneumatycznych czy hydraulicznych) od znanych producentów jest gwarancją długowieczności i niezawodności maszyny.

Nie bez znaczenia jest również zdolność firmy do innowacji i dostosowania się do zmieniających się trendów rynkowych. Branża maszynowa rozwija się w zawrotnym tempie, a nowoczesne rozwiązania, takie jak przemysł 4.0, sztuczna inteligencja czy Internet Rzeczy (IoT), stają się standardem. Firma, która jest na bieżąco z tymi trendami i potrafi wdrożyć je w projektowanych maszynach, zapewni klientowi przewagę konkurencyjną na wiele lat. Należy również zwrócić uwagę na podejście firmy do kwestii bezpieczeństwa pracy. Nowoczesne maszyny powinny spełniać najwyższe normy bezpieczeństwa, chroniąc operatorów i zapewniając zgodność z obowiązującymi przepisami.

- Doświadczenie i referencje firmy w branży budowy maszyn.

- Zakres oferowanych usług od projektowania po serwis.

- Stosowanie renomowanych podzespołów i nowoczesnych technologii.

- Zdolność do wdrażania innowacyjnych rozwiązań i trendów (np. Przemysł 4.0).

- Gwarancja spełniania najwyższych norm bezpieczeństwa maszyn.

- Elastyczność w dopasowaniu oferty do indywidualnych potrzeb klienta.

- Możliwość przeprowadzenia testów i odbioru maszyny przed dostawą.

- Zapewnienie wsparcia technicznego i serwisu pogwarancyjnego.

Wykorzystanie zaawansowanych technologii w budowie maszyn produkcyjnych Częstochowa

Robotyka przemysłowa to kolejny obszar, w którym firmy z Częstochowy przodują. Wdrażanie robotów współpracujących (cobotów) oraz tradycyjnych ramion robotycznych pozwala na automatyzację powtarzalnych, monotonnych lub niebezpiecznych zadań, takich jak spawanie, malowanie, montaż, paletyzacja czy obsługa maszyn. Roboty znacząco zwiększają przepustowość linii produkcyjnych, redukują ryzyko błędów ludzkich i poprawiają ergonomię pracy. Zastosowanie systemów wizyjnych w połączeniu z robotami umożliwia również inspekcję jakościową produktów w czasie rzeczywistym.

Przemysł 4.0 i koncepcja „inteligentnej fabryki” to kierunki, które kształtują przyszłość budowy maszyn. Maszyny projektowane obecnie są często wyposażane w czujniki i moduły komunikacyjne, które umożliwiają zbieranie danych o ich pracy w czasie rzeczywistym. Dane te mogą być analizowane w celu optymalizacji procesów, prognozowania awarii (konserwacja predykcyjna) czy monitorowania zużycia energii. Integracja maszyn z systemami MES (Manufacturing Execution System) i ERP (Enterprise Resource Planning) pozwala na pełną cyfryzację i transparentność produkcji.

Ponadto, w procesie budowy maszyn coraz częściej wykorzystuje się nowoczesne materiały, takie jak stopy metali o wysokiej wytrzymałości, kompozyty czy specjalistyczne tworzywa sztuczne. Pozwalają one na konstruowanie lżejszych, a jednocześnie bardziej wytrzymałych i odpornych na zużycie elementów maszyn. Zastosowanie technik szybkiego prototypowania, takich jak druk 3D, umożliwia również efektywne tworzenie niestandardowych części i szybkie testowanie nowych rozwiązań konstrukcyjnych. Innowacyjne podejście do projektowania i produkcji pozwala na tworzenie maszyn, które są nie tylko narzędziami, ale integralnymi elementami cyfrowego ekosystemu produkcyjnego.

Optymalizacja procesów produkcyjnych dzięki dedykowanym maszynom z Częstochowy

Inwestycja w specjalistyczne maszyny produkcyjne, projektowane i budowane przez firmy z Częstochowy, stanowi kluczowy element strategii każdej firmy dążącej do optymalizacji swoich procesów. Dedykowane rozwiązania, w przeciwieństwie do maszyn uniwersalnych, są tworzone z myślą o konkretnych zastosowaniach i specyficznych wymaganiach technologicznych danego przedsiębiorstwa. Pozwala to na osiągnięcie znacznie wyższej wydajności, precyzji i efektywności energetycznej, co bezpośrednio przekłada się na niższe koszty produkcji i wyższą jakość finalnych wyrobów.

Jednym z najważniejszych czynników optymalizacji jest skrócenie czasu cyklu produkcyjnego. Maszyny budowane na zamówienie są często projektowane tak, aby wykonywać określone operacje w jak najkrótszym czasie, minimalizując przestoje i zbędne ruchy. Automatyzacja poszczególnych etapów produkcji, realizowana za pomocą specjalistycznych maszyn, eliminuje potrzebę ręcznego wykonywania wielu czynności, co nie tylko przyspiesza proces, ale również redukuje ryzyko błędów ludzkich i poprawia bezpieczeństwo pracowników. Dedykowane linie produkcyjne mogą być zaprojektowane tak, aby płynnie integrować ze sobą kolejne etapy produkcji, tworząc zoptymalizowany ciąg technologiczny.

Kolejnym istotnym aspektem jest poprawa jakości produkowanych wyrobów. Maszyny tworzone na miarę są kalibrowane i precyzyjnie dostosowywane do specyfiki materiałów i wymogów technologicznych, co gwarantuje powtarzalność i zgodność z założonymi parametrami. Zaawansowane systemy kontroli jakości, zintegrowane z maszynami, pozwalają na bieżące monitorowanie parametrów procesu i identyfikację ewentualnych odchyleń, co umożliwia natychmiastową korektę i zapobiega produkcji wadliwych partii. W efekcie odbiorca otrzymuje produkt o jednolitej, wysokiej jakości.

Redukcja kosztów operacyjnych to kolejny wymierny efekt stosowania dedykowanych maszyn. Optymalizacja zużycia energii, minimalizacja odpadów produkcyjnych, zmniejszenie zużycia surowców dzięki precyzyjnym procesom oraz ograniczenie kosztów związanych z pracą ludzką – wszystko to składa się na znaczące obniżenie kosztów jednostkowych produkcji. Długowieczność i niezawodność maszyn, wynikająca z zastosowania wysokiej jakości komponentów i solidnej konstrukcji, minimalizuje również koszty związane z konserwacją i naprawami. W długoterminowej perspektywie, inwestycja w dobrze zaprojektowaną i wykonaną maszynę produkcyjną zwraca się wielokrotnie.

- Skrócenie czasu cyklu produkcyjnego dzięki zoptymalizowanym operacjom.

- Zwiększenie wydajności poprzez automatyzację kluczowych etapów produkcji.

- Poprawa jakości i powtarzalności wyrobów dzięki precyzyjnemu wykonaniu.

- Redukcja kosztów produkcji poprzez oszczędność energii i surowców.

- Minimalizacja odpadów i błędów produkcyjnych.

- Zmniejszenie obciążenia pracą fizyczną operatorów.

- Zwiększenie bezpieczeństwa pracy dzięki eliminacji niebezpiecznych zadań.

- Długoterminowa inwestycja przynosząca wymierne korzyści finansowe.

Kompleksowe wsparcie techniczne dla budowy maszyn produkcyjnych w Częstochowie

Wybór firmy z Częstochowy do realizacji projektu budowy maszyn produkcyjnych to często dopiero początek współpracy. Kluczowe dla sukcesu i satysfakcji klienta jest zapewnienie kompleksowego wsparcia technicznego na każdym etapie realizacji zamówienia, a także po jego zakończeniu. Profesjonalni wykonawcy zdają sobie sprawę, że budowa maszyny to proces złożony, wymagający ścisłej koordynacji i stałej komunikacji między zamawiającym a wykonawcą. Dostępność i jakość oferowanego wsparcia technicznego są jednymi z najważniejszych czynników decydujących o wyborze partnera.

Pierwszym etapem wsparcia jest zazwyczaj faza projektowa i konsultacyjna. Doświadczeni inżynierowie z Częstochowy nie tylko słuchają potrzeb klienta, ale również aktywnie doradzają, proponując optymalne rozwiązania techniczne, podpowiadając w wyborze najlepszych komponentów i technologii, a także wskazując potencjalne obszary do optymalizacji. Oferują oni swoje know-how w zakresie projektowania CAD/CAM, symulacji procesów produkcyjnych oraz analizy wykonalności, co pozwala na uniknięcie kosztownych błędów już na etapie koncepcji. Taka partnerska współpraca gwarantuje, że finalna maszyna będzie idealnie dopasowana do specyfiki produkcji klienta.

W trakcie samego procesu produkcji i montażu, klienci mogą liczyć na bieżące informacje o postępach prac. Regularne raporty, możliwość odwiedzenia zakładu produkcyjnego wykonawcy, a także organizacja spotkań technicznych pozwalają na śledzenie realizacji projektu i szybkie reagowanie na ewentualne nieprzewidziane sytuacje. Po zakończeniu budowy maszyny, kluczowym etapem jest jej testowanie i odbiór. Firma z Częstochowy zazwyczaj przeprowadza szczegółowe testy funkcjonalne i wydajnościowe, często we współpracy z przedstawicielami klienta. Pozwala to na potwierdzenie zgodności maszyny z założeniami projektowymi i specyfikacją techniczną.

Usługi wsparcia technicznego nie kończą się jednak na etapie dostawy i uruchomienia maszyny w zakładzie klienta. Niezwykle ważne jest zapewnienie profesjonalnego serwisu gwarancyjnego i pogwarancyjnego. Obejmuje on nie tylko usuwanie ewentualnych usterek, ale również regularne przeglądy techniczne, konserwację, dostarczanie części zamiennych oraz modernizacje istniejących maszyn. Szkolenie operatorów i personelu technicznego klienta z zakresu obsługi i konserwacji nowej maszyny to również kluczowy element transferu wiedzy, który zapewnia płynne i bezpieczne wdrożenie nowego urządzenia w procesie produkcyjnym. Kompleksowe wsparcie techniczne przekłada się na maksymalizację czasu pracy maszyny i minimalizację ryzyka kosztownych przestojów.

Wybór odpowiedniego OCP przewoźnika dla bezpiecznego transportu maszyn produkcyjnych

Transport maszyn produkcyjnych, zwłaszcza tych wielkogabarytowych i o znacznej masie, stanowi wyzwanie logistyczne, które wymaga szczególnej uwagi i profesjonalizmu. Wybór odpowiedniego OCP przewoźnika, czyli Organizacji Odpowiedzialnego Przewoźnika, jest kluczowy dla zapewnienia bezpieczeństwa ładunku, terminowości dostawy oraz zgodności z wszelkimi przepisami prawa transportowego. Firmy zajmujące się budową maszyn produkcyjnych w Częstochowie często współpracują z wyspecjalizowanymi firmami transportowymi, które posiadają doświadczenie w przewozie tego typu ładunków.

OCP przewoźnik to podmiot, który bierze na siebie pełną odpowiedzialność za realizację transportu, od momentu odbioru maszyny od producenta, aż do jej dostarczenia do klienta. Oznacza to nie tylko zapewnienie odpowiedniego środka transportu (np. niskopodwoziowego naczepy, platformy), ale również zaplanowanie trasy przejazdu, uzyskanie wszelkich niezbędnych zezwoleń na transport ponadgabarytowy, a także zapewnienie odpowiedniego zabezpieczenia ładunku podczas transportu. Kluczowe jest, aby przewoźnik posiadał odpowiednie ubezpieczenie OC przewoźnika cargo, które chroni przed ewentualnymi szkodami powstałymi w wyniku wypadku lub uszkodzenia maszyny.

Przy wyborze OCP przewoźnika warto zwrócić uwagę na kilka istotnych czynników. Po pierwsze, doświadczenie firmy w transporcie maszyn produkcyjnych – czy realizowała już podobne zlecenia? Po drugie, dostępność odpowiedniego taboru – czy dysponuje pojazdami przystosowanymi do przewozu konkretnego typu i gabarytu maszyny? Po trzecie, znajomość przepisów dotyczących transportu ponadgabarytowego w Polsce i krajach docelowych – czy potrafi sprawnie załatwić wszelkie formalności? Po czwarte, referencje i opinie innych klientów – czy firma cieszy się dobrą reputacją na rynku?

Sam proces przygotowania do transportu obejmuje demontaż niektórych elementów maszyny, które mogłyby ulec uszkodzeniu lub utrudniać transport. Następnie maszyna jest starannie zabezpieczana przy użyciu specjalistycznych pasów transportowych, klinów i innych elementów mocujących, aby zapobiec jej przemieszczaniu się podczas jazdy. W niektórych przypadkach konieczne jest również zastosowanie pilotów (tzw. podwozi pilotujących), które zapewniają bezpieczeństwo na trasie i informują o ewentualnych utrudnieniach. Współpraca z doświadczonym OCP przewoźnikiem gwarantuje, że wszystkie te etapy zostaną wykonane profesjonalnie, minimalizując ryzyko i zapewniając sprawne dostarczenie maszyny produkcyjnej na miejsce przeznaczenia.