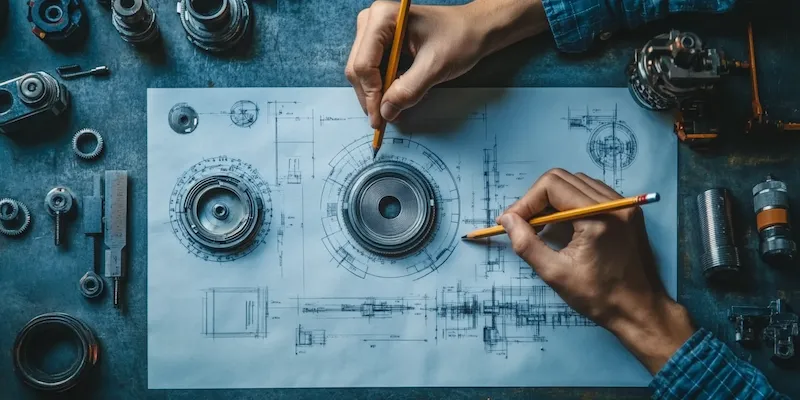

Budowa maszyn specjalnych to proces, który wymaga zaawansowanej wiedzy technicznej oraz umiejętności inżynieryjnych. Kluczowymi elementami, które należy uwzględnić w tym procesie, są konstrukcja mechaniczna, napęd, systemy sterowania oraz materiały używane do produkcji. Konstrukcja mechaniczna jest podstawą każdej maszyny i musi być zaprojektowana z myślą o jej funkcjonalności oraz wydajności. W przypadku maszyn specjalnych często konieczne jest zastosowanie nietypowych rozwiązań konstrukcyjnych, które odpowiadają specyficznym wymaganiom użytkowników. Napęd to kolejny istotny element, który może być realizowany za pomocą silników elektrycznych, hydraulicznych lub pneumatycznych. Wybór odpowiedniego napędu ma kluczowe znaczenie dla efektywności pracy maszyny. Systemy sterowania, zarówno automatyczne, jak i manualne, pozwalają na precyzyjne zarządzanie pracą maszyny i jej funkcjami.

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

W budowie maszyn specjalnych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność produkcji. Jedną z najważniejszych technologii jest projektowanie wspomagane komputerowo (CAD), które umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn. Dzięki temu można łatwo wprowadzać zmiany w projekcie oraz symulować działanie maszyny przed jej fizycznym wykonaniem. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów w krótkim czasie. Wykorzystanie druku 3D w budowie maszyn specjalnych otwiera nowe możliwości w zakresie personalizacji i dostosowywania urządzeń do indywidualnych potrzeb klientów. Automatyzacja procesów produkcyjnych to kolejny trend, który zyskuje na znaczeniu. Dzięki zastosowaniu robotów przemysłowych możliwe jest zwiększenie wydajności produkcji oraz redukcja błędów ludzkich.

Jakie są wyzwania związane z budową maszyn specjalnych

Budowa maszyn specjalnych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i produkcji. Jednym z głównych wyzwań jest konieczność dostosowania się do specyficznych wymagań klientów oraz branży, w której maszyna będzie wykorzystywana. Często zdarza się, że klienci mają bardzo szczegółowe oczekiwania dotyczące funkcji i parametrów technicznych urządzenia, co wymaga od inżynierów dużej elastyczności oraz kreatywności w podejściu do projektowania. Innym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów oraz materiałów używanych do budowy maszyn. W obliczu rosnącej konkurencji na rynku inżynierowie muszą dbać o to, aby wszystkie elementy były zgodne z normami jakościowymi oraz spełniały oczekiwania dotyczące trwałości i niezawodności.

Jakie są przyszłe kierunki rozwoju w budowie maszyn specjalnych

Przyszłość budowy maszyn specjalnych zapowiada się niezwykle interesująco dzięki postępującej digitalizacji oraz automatyzacji procesów produkcyjnych. W miarę jak technologie stają się coraz bardziej zaawansowane, można spodziewać się wzrostu zastosowania sztucznej inteligencji w projektowaniu i optymalizacji pracy maszyn. Sztuczna inteligencja może pomóc w analizie danych zbieranych podczas eksploatacji urządzeń, co umożliwi lepsze dostosowanie ich parametrów do rzeczywistych warunków pracy. Kolejnym kierunkiem rozwoju jest integracja Internetu Rzeczy (IoT) z maszynami specjalnymi. Dzięki temu możliwe będzie zdalne monitorowanie stanu urządzeń oraz ich diagnostyka w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności i bezpieczeństwa pracy. Również rozwój technologii ekologicznych staje się coraz bardziej istotny w kontekście budowy maszyn specjalnych.

Jakie są zastosowania maszyn specjalnych w różnych branżach

Maszyny specjalne znajdują zastosowanie w wielu branżach, co czyni je niezwykle wszechstronnymi narzędziami w przemyśle. W sektorze budowlanym maszyny te są wykorzystywane do wykonywania skomplikowanych prac, takich jak wykopy, transport materiałów czy montaż konstrukcji. Przykłady to koparki, dźwigi oraz maszyny do betonu, które umożliwiają efektywne i szybkie realizowanie projektów budowlanych. W przemyśle produkcyjnym maszyny specjalne odgrywają kluczową rolę w automatyzacji procesów, co pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Przykładem mogą być linie montażowe, które są dostosowane do specyficznych wymagań produkcyjnych danego zakładu. W rolnictwie maszyny specjalne, takie jak kombajny czy siewniki, znacznie ułatwiają prace związane z uprawą roślin i zbiorami, co przekłada się na wyższe plony i oszczędność czasu. W branży medycznej również można spotkać maszyny specjalne, które są wykorzystywane w diagnostyce oraz leczeniu pacjentów.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn specjalnych

Praca przy budowie maszyn specjalnych wymaga szerokiego zakresu umiejętności oraz wiedzy technicznej. Kluczowe znaczenie ma znajomość zasad mechaniki oraz inżynierii, które pozwalają na projektowanie i analizowanie konstrukcji maszyn. Osoby pracujące w tej dziedzinie powinny także posiadać umiejętności związane z programowaniem oraz obsługą oprogramowania CAD, co jest niezbędne do tworzenia modeli 3D oraz symulacji działania maszyn. Dodatkowo, ważna jest znajomość technologii produkcji oraz materiałoznawstwa, aby móc dobierać odpowiednie materiały do budowy maszyn. Umiejętności analityczne są również istotne, ponieważ inżynierowie muszą być w stanie ocenić wydajność i niezawodność projektowanych rozwiązań. Warto również zwrócić uwagę na umiejętności interpersonalne, ponieważ praca nad projektami często wymaga współpracy z innymi specjalistami oraz komunikacji z klientami.

Jakie są najnowsze trendy w projektowaniu maszyn specjalnych

Najnowsze trendy w projektowaniu maszyn specjalnych koncentrują się na innowacyjnych rozwiązaniach technologicznych oraz zrównoważonym rozwoju. Coraz większą wagę przykłada się do efektywności energetycznej urządzeń, co prowadzi do poszukiwania alternatywnych źródeł energii oraz zastosowania nowoczesnych napędów elektrycznych. Wiele firm inwestuje w rozwój technologii hybrydowych, które łączą różne źródła energii, co pozwala na zmniejszenie emisji spalin oraz obniżenie kosztów eksploatacji. Kolejnym istotnym trendem jest miniaturyzacja maszyn, która umożliwia ich łatwiejsze transportowanie oraz wykorzystanie w ograniczonej przestrzeni. Dzięki temu możliwe jest zastosowanie maszyn specjalnych w miejscach trudno dostępnych lub w obiektach o ograniczonej powierzchni. Również wzrost znaczenia automatyzacji i robotyzacji wpływa na projektowanie nowych urządzeń.

Jakie są koszty budowy maszyn specjalnych

Koszty budowy maszyn specjalnych mogą być znacznie zróżnicowane w zależności od wielu czynników, takich jak skomplikowanie projektu, wymagane technologie czy materiały użyte do produkcji. Na początku procesu należy uwzględnić koszty związane z projektowaniem i inżynierią, które mogą obejmować wynagrodzenia dla zespołu inżynierów oraz wydatki na oprogramowanie CAD i inne narzędzia wspomagające proces projektowania. Następnie należy uwzględnić koszty materiałów, które mogą się różnić w zależności od rodzaju używanych surowców oraz ich dostępności na rynku. Koszty produkcji obejmują również wydatki związane z zatrudnieniem pracowników oraz utrzymaniem linii produkcyjnej. Dodatkowo warto pamiętać o kosztach testowania i certyfikacji gotowych maszyn, które są niezbędne do zapewnienia ich jakości i zgodności z normami branżowymi.

Jakie są kluczowe etapy procesu budowy maszyn specjalnych

Proces budowy maszyn specjalnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących funkcji maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące specyfiki pracy urządzenia oraz warunków jego eksploatacji. Następnie przechodzi się do fazy projektowania, gdzie tworzone są modele 3D oraz schematy techniczne maszyny. To kluczowy moment, który wymaga dużej precyzji i kreatywności ze strony zespołu inżynierskiego. Po zakończeniu etapu projektowania następuje produkcja poszczególnych elementów maszyny, która może odbywać się zarówno wewnętrznie w zakładzie produkcyjnym, jak i zlecana podwykonawcom. Kolejnym krokiem jest montaż maszyny oraz przeprowadzenie testów funkcjonalnych mających na celu sprawdzenie jej wydajności i niezawodności.

Jakie są najważniejsze normy jakościowe dla maszyn specjalnych

Normy jakościowe dla maszyn specjalnych odgrywają kluczową rolę w zapewnieniu bezpieczeństwa użytkowników oraz niezawodności urządzeń. Wiele krajów posiada własne regulacje dotyczące standardów jakościowych dla sprzętu przemysłowego, a także normy międzynarodowe takie jak ISO czy EN. Normy te obejmują różnorodne aspekty dotyczące konstrukcji maszyn, takie jak ich wytrzymałość mechaniczna, odporność na działanie czynników atmosferycznych czy bezpieczeństwo elektryczne. Ważnym elementem jest również certyfikacja produktów przez odpowiednie instytucje zajmujące się kontrolą jakości. Proces ten pozwala na potwierdzenie zgodności maszyny z obowiązującymi normami oraz zapewnienie jej wysokiej jakości wykonania.