Projektowanie i budowa maszyn przemysłowych to złożony proces, wymagający precyzyjnego planowania, zaawansowanej wiedzy technicznej oraz ścisłej współpracy między różnymi specjalistami. Od pierwszych koncepcji, poprzez szczegółowe projekty, aż po finalną konstrukcję i testy, każdy etap ma kluczowe znaczenie dla zapewnienia funkcjonalności, bezpieczeństwa i efektywności maszyny. Innowacyjne przedsiębiorstwa, które chcą utrzymać przewagę konkurencyjną, inwestują w nowoczesne rozwiązania, które usprawniają produkcję, redukują koszty i podnoszą jakość wyrobów. Rozumiejąc te potrzeby, firmy specjalizujące się w inżynierii maszynowej stawiają na indywidualne podejście, analizując specyficzne wymagania klienta i dostosowując do nich każdy projekt.

Pierwszym i fundamentalnym etapem jest dokładna analiza potrzeb klienta i określenie wymagań technicznych. Na tym etapie kluczowe jest zrozumienie celu, jaki ma spełniać maszyna, jakie procesy ma usprawnić, jakie materiały przetwarzać oraz jakie normy bezpieczeństwa i środowiskowe muszą zostać spełnione. Dopiero po zebraniu wszystkich niezbędnych informacji można przejść do fazy koncepcyjnej, gdzie tworzone są wstępne zarysy konstrukcyjne i funkcjonalne. Jest to czas na burzę mózgów, eksplorowanie różnych rozwiązań technicznych i wybór najbardziej optymalnej drogi. Ważne jest, aby już na tym etapie uwzględnić potencjalne ograniczenia, takie jak przestrzeń produkcyjna, dostępność energii czy budżet.

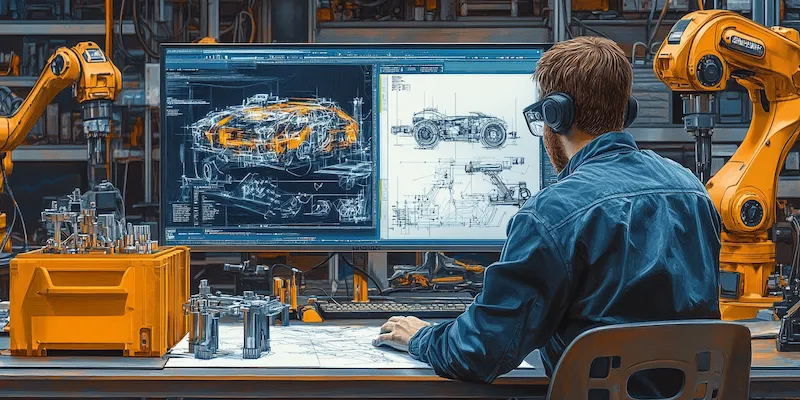

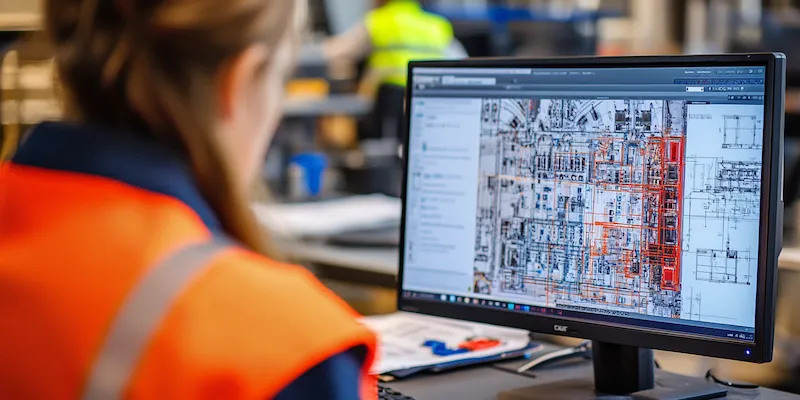

Kolejnym etapem jest szczegółowe projektowanie, które obejmuje stworzenie dokumentacji technicznej. Zwykle odbywa się to przy użyciu specjalistycznego oprogramowania CAD (Computer-Aided Design), które pozwala na tworzenie precyzyjnych modeli 3D i rysunków technicznych. Na tym etapie definiowane są wszystkie komponenty maszyny, ich wymiary, materiały, tolerancje wykonania oraz sposób ich połączenia. Ważne jest, aby projekt uwzględniał nie tylko aspekty mechaniczne, ale również elektryczne, hydrauliczne czy pneumatyczne, a także systemy sterowania i automatyki. Inżynierowie muszą brać pod uwagę obciążenia, naprężenia, dynamikę pracy maszyny oraz jej ergonomię. Dokładność na tym etapie minimalizuje ryzyko błędów podczas produkcji i montażu, co przekłada się na jakość końcowego produktu.

Wdrażanie zaawansowanych technologii w procesie budowy maszyn przemysłowych

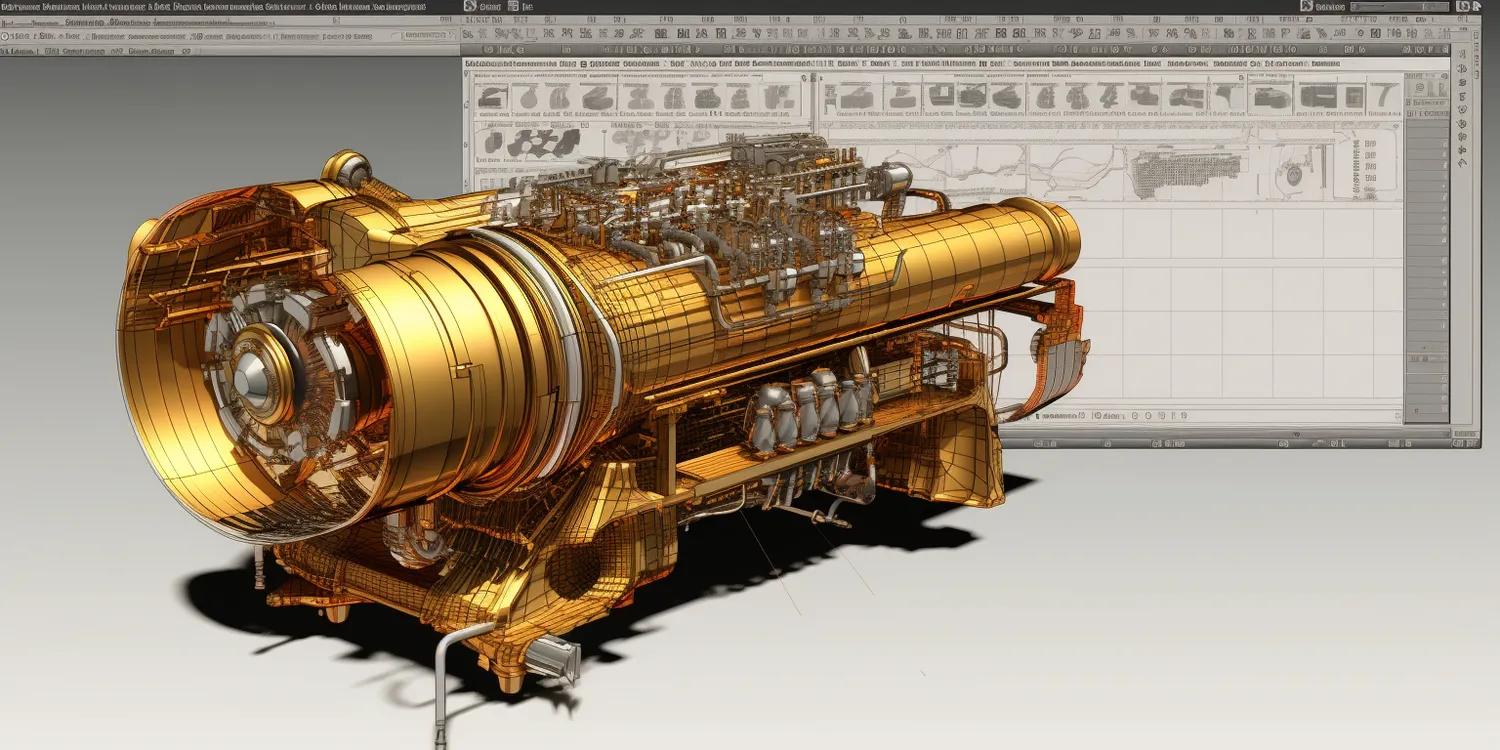

Budowa maszyn przemysłowych to nie tylko składanie gotowych elementów, ale przede wszystkim precyzyjne wykonanie poszczególnych podzespołów zgodnie z dokumentacją projektową. Wykorzystanie nowoczesnych technologii obróbki, takich jak precyzyjna obróbka CNC, spawanie laserowe czy druk 3D metali, pozwala na osiągnięcie wysokiej dokładności i powtarzalności wykonania. Kluczowe jest również stosowanie wysokiej jakości materiałów, które zapewnią trwałość i niezawodność maszyny w trudnych warunkach przemysłowych. Wybór odpowiednich stopów metali, tworzyw sztucznych czy materiałów kompozytowych jest podyktowany wymaganiami specyficznych zastosowań.

Proces budowy często obejmuje również montaż podzespołów elektrycznych, hydraulicznych i pneumatycznych. Instalacja systemów sterowania, czujników, siłowników i zaworów wymaga wiedzy z zakresu elektrotechniki, automatyki i mechaniki płynów. Ważne jest, aby wszystkie instalacje były wykonane zgodnie ze standardami bezpieczeństwa i normami branżowymi, co zapewnia prawidłowe działanie maszyny i minimalizuje ryzyko awarii. Po zmontowaniu poszczególnych komponentów następuje etap integracji, czyli połączenie wszystkich systemów w jedną spójną całość. To moment, w którym maszyna zaczyna nabierać kształtów i przygotowywana jest do pierwszych testów funkcjonalnych.

Ostatnim, lecz równie ważnym etapem jest testowanie i uruchomienie maszyny. Po zakończeniu montażu przeprowadza się serię prób, które mają na celu weryfikację poprawności działania wszystkich funkcji i podzespołów. Testy te obejmują m.in. testy obciążeniowe, testy bezpieczeństwa, testy wydajności oraz testy powtarzalności. Celem jest wykrycie wszelkich potencjalnych problemów i niedociągnięć, a następnie ich eliminacja przed oddaniem maszyny klientowi. Dopiero po pomyślnym przejściu wszystkich testów maszyna jest gotowa do uruchomienia produkcyjnego. Wiele firm oferuje również wsparcie techniczne po uruchomieniu, w tym szkolenie obsługi i serwis maszyn.

Automatyzacja procesów produkcyjnych dzięki innowacyjnym rozwiązaniom maszynowym

Wdrożenie zaawansowanych systemów sterowania, w tym sterowników PLC (Programmable Logic Controller) i systemów SCADA (Supervisory Control and Data Acquisition), pozwala na precyzyjne zarządzanie pracą maszyn, monitorowanie parametrów procesu w czasie rzeczywistym i szybkie reagowanie na wszelkie odchylenia od normy. Robotyka przemysłowa, od prostych manipulatorów po zaawansowane ramiona robotyczne, znajduje coraz szersze zastosowanie w zadaniach takich jak spawanie, malowanie, montaż czy pakowanie. Projektanci maszyn muszą integrować te rozwiązania w sposób synergiczny, tworząc zautomatyzowane cele produkcyjne, które pracują harmonijnie.

Kluczową rolę odgrywa również rozwój inteligentnych maszyn wyposażonych w czujniki i systemy sztucznej inteligencji. Pozwalają one na samodiagnozowanie, optymalizację parametrów pracy w zależności od warunków zewnętrznych oraz przewidywanie potencjalnych awarii (tzw. konserwacja predykcyjna). Takie rozwiązania znacząco redukują przestoje produkcyjne i koszty związane z nieplanowanymi naprawami. Innowacyjne podejście do projektowania maszyn obejmuje także wykorzystanie analizy danych (Big Data) do optymalizacji procesów na podstawie zebranych informacji.

Optymalizacja procesów produkcyjnych z wykorzystaniem indywidualnie projektowanych maszyn

Projektowanie i budowa maszyn przemysłowych na indywidualne zamówienie stanowi klucz do optymalizacji procesów w wielu przedsiębiorstwach. Standardowe rozwiązania, choć często tańsze, nie zawsze są w stanie sprostać specyficznym wymaganiom danej linii produkcyjnej. Maszyny tworzone pod konkretne zadania pozwalają na osiągnięcie wyższej efektywności, skrócenie czasu cyklu produkcyjnego i zmniejszenie ilości odpadów. Dedykowane rozwiązania uwzględniają specyfikę przetwarzanych materiałów, wymagane parametry technologiczne i istniejącą infrastrukturę zakładu.

W procesie tworzenia maszyn na zamówienie kluczowa jest ścisła współpraca między inżynierami a działem produkcji klienta. Dzięki temu możliwe jest dokładne zrozumienie specyfiki procesu, identyfikacja wąskich gardeł i zaproponowanie rozwiązań, które rzeczywiście przyniosą oczekiwane rezultaty. Przykładem mogą być specjalistyczne prasy do obróbki tworzyw sztucznych, systemy transportu bliskiego dostosowane do nietypowych wymiarów elementów czy maszyny do automatycznego pakowania produktów o niestandardowych kształtach.

Warto również zwrócić uwagę na aspekt ergonomii i bezpieczeństwa. Maszyny projektowane na miarę mogą być optymalizowane pod kątem komfortu pracy operatorów, minimalizując ryzyko wypadków i urazów. Stosowanie nowoczesnych systemów bezpieczeństwa, takich jak kurtyny świetlne, bariery ochronne czy systemy detekcji błędów, zapewnia zgodność z najnowszymi normami i przepisami. Indywidualne podejście do projektowania pozwala także na łatwiejszą integrację nowych maszyn z istniejącym parkiem maszynowym, minimalizując zakłócenia w procesie produkcyjnym. Jest to inwestycja, która zwraca się w postaci zwiększonej konkurencyjności i długoterminowej efektywności.

Zapewnienie bezpieczeństwa i niezawodności w projektowaniu maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych nierozerwalnie wiąże się z koniecznością zapewnienia najwyższych standardów bezpieczeństwa i niezawodności. Maszyny pracujące w warunkach przemysłowych często operują z dużą mocą, prędkością i poddane są znacznym obciążeniom, co stwarza potencjalne ryzyko dla operatorów i otoczenia. Dlatego też, już na etapie koncepcji i projektowania, kluczowe jest uwzględnienie wszelkich aspektów związanych z bezpieczeństwem.

Obejmuje to między innymi analizę ryzyka, która pozwala na identyfikację potencjalnych zagrożeń i wdrożenie odpowiednich środków zaradczych. Projektanci muszą stosować zasady konstrukcji bezpiecznych, które minimalizują ryzyko wypadków nawet w przypadku błędów użytkownika. Ważne jest stosowanie certyfikowanych komponentów, które spełniają odpowiednie normy jakości i bezpieczeństwa. Dotyczy to zarówno elementów mechanicznych, jak i systemów sterowania czy zabezpieczeń elektrycznych.

Niezawodność maszyn przemysłowych jest równie istotna. Awaria maszyny może prowadzić do kosztownych przestojów w produkcji, strat materiałowych i opóźnień w dostawach. Dlatego też, podczas projektowania, dużą wagę przykłada się do wyboru odpowiednich materiałów, precyzyjnego wykonania podzespołów oraz zastosowania rozwiązań konstrukcyjnych, które zapewniają długą żywotność i odporność na zużycie. Testowanie maszyn przed oddaniem ich do użytku jest kluczowym elementem procesu, pozwalającym na wykrycie i eliminację wszelkich potencjalnych usterek. Ciągłe monitorowanie stanu technicznego maszyn i przeprowadzanie regularnych przeglądów serwisowych również przyczyniają się do utrzymania ich niezawodności.

Przyszłość projektowania i budowy maszyn w kontekście Przemysłu 4.0

Przyszłość projektowania i budowy maszyn przemysłowych jest ściśle związana z koncepcją Przemysłu 4.0, która rewolucjonizuje sposób, w jaki produkujemy. Integracja technologii cyfrowych, takich jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) i analiza danych, zmienia oblicze tradycyjnej inżynierii maszynowej. Maszyny stają się coraz bardziej inteligentne, autonomiczne i zdolne do komunikacji ze sobą oraz z systemami zarządzania produkcją.

W kontekście Przemysłu 4.0, projektowanie maszyn będzie kładło jeszcze większy nacisk na ich zdolność do zbierania i analizowania danych w czasie rzeczywistym. Pozwoli to na optymalizację procesów w sposób dynamiczny, przewidywanie awarii i dostosowywanie parametrów pracy do zmieniających się warunków. Rozwój technologii takich jak druk 3D umożliwi tworzenie złożonych geometrii i personalizację komponentów na masową skalę, co otworzy nowe możliwości w projektowaniu.

Budowa maszyn będzie wymagała od inżynierów coraz większej interdyscyplinarności, łącząc wiedzę z zakresu mechaniki, elektroniki, informatyki i automatyki. Kluczowa stanie się zdolność do integracji różnorodnych systemów i tworzenia elastycznych, łatwo rekonfigurowalnych linii produkcyjnych. Sztuczna inteligencja będzie odgrywać coraz większą rolę nie tylko w sterowaniu maszynami, ale również w procesie ich projektowania, wspomagając inżynierów w tworzeniu optymalnych rozwiązań. Wdrożenie OCP przewoźnika, czyli odpowiednie procedury logistyczne i transportowe, również będzie musiało ewoluować, aby sprostać potrzebom zintegrowanych, globalnych łańcuchów dostaw.