Robotyzacja maszyn CNC, czyli komputerowo sterowanych narzędzi, ma ogromny wpływ na współczesny przemysł. Dzięki wprowadzeniu robotów do procesów produkcyjnych, przedsiębiorstwa mogą znacząco zwiększyć swoją wydajność oraz precyzję wykonywanych zadań. Roboty są w stanie pracować przez długie godziny bez przerwy, co pozwala na skrócenie czasu realizacji zamówień i zwiększenie produkcji. Dodatkowo, automatyzacja procesów zmniejsza ryzyko błędów ludzkich, co jest kluczowe w branżach wymagających wysokiej dokładności, takich jak przemysł lotniczy czy medyczny. Warto również zauważyć, że robotyzacja maszyn CNC przyczynia się do obniżenia kosztów produkcji poprzez redukcję odpadów i optymalizację zużycia materiałów. Przemiany te wpływają nie tylko na efektywność produkcji, ale także na konkurencyjność firm na rynku globalnym.

Jakie są korzyści z zastosowania robotyzacji w CNC

Korzyści płynące z zastosowania robotyzacji w maszynach CNC są liczne i różnorodne. Przede wszystkim automatyzacja procesów produkcyjnych prowadzi do znacznego zwiększenia wydajności. Roboty mogą pracować 24 godziny na dobę, co pozwala na maksymalne wykorzystanie dostępnych zasobów i minimalizację przestojów. Kolejną istotną zaletą jest poprawa jakości produktów. Dzięki precyzyjnemu sterowaniu i powtarzalności działań roboty eliminują błędy, które mogą wystąpić podczas ręcznej obsługi maszyn. Oprócz tego, robotyzacja przyczynia się do zwiększenia bezpieczeństwa pracy. Automatyzując niebezpieczne lub monotonne zadania, zmniejszamy ryzyko wypadków i urazów w miejscu pracy. Warto również zwrócić uwagę na oszczędności finansowe związane z mniejszym zużyciem materiałów oraz niższymi kosztami pracy.

Jakie wyzwania niesie ze sobą robotyzacja maszyn CNC

Robotyzacja maszyn CNC wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie wdrożyć nowe technologie. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w roboty oraz odpowiednie oprogramowanie. Dla wielu firm, szczególnie tych mniejszych, może to stanowić poważną barierę. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów oraz integracji ich z istniejącymi procesami produkcyjnymi. Wprowadzenie robotyzacji wymaga także odpowiednich zmian w organizacji pracy oraz dostosowania infrastruktury zakładu do nowych technologii. Dodatkowo, przedsiębiorstwa muszą zmierzyć się z obawami dotyczącymi utraty miejsc pracy wskutek automatyzacji. Ważne jest jednak, aby podkreślić, że robotyzacja niekoniecznie prowadzi do redukcji zatrudnienia; często wiąże się z tworzeniem nowych ról związanych z zarządzaniem technologią oraz konserwacją maszyn.

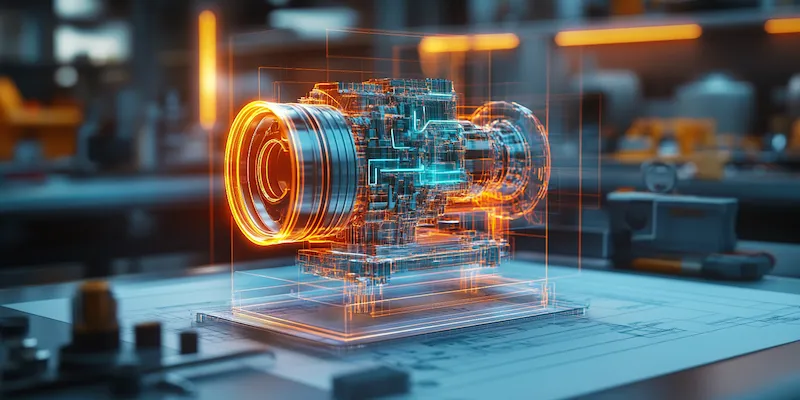

Jakie technologie wspierają robotyzację maszyn CNC

Technologie wspierające robotyzację maszyn CNC są niezwykle różnorodne i dynamicznie się rozwijają. Jednym z najważniejszych elementów jest sztuczna inteligencja (AI), która umożliwia maszynom uczenie się na podstawie danych i dostosowywanie swoich działań do zmieniających się warunków produkcyjnych. Dzięki AI maszyny mogą optymalizować swoje działanie w czasie rzeczywistym, co przekłada się na jeszcze większą efektywność produkcji. Kolejną istotną technologią są systemy Internetu Rzeczy (IoT), które pozwalają na zbieranie i analizowanie danych z różnych urządzeń w zakładzie produkcyjnym. Dzięki temu menedżerowie mogą lepiej monitorować procesy oraz podejmować bardziej świadome decyzje dotyczące zarządzania produkcją. Również rozwój technologii druku 3D ma znaczenie dla robotyzacji, ponieważ umożliwia szybkie prototypowanie części zamiennych oraz komponentów wykorzystywanych w maszynach CNC. Wreszcie warto wspomnieć o zaawansowanych systemach wizji komputerowej, które pozwalają robotom na dokładne rozpoznawanie obiektów i ich lokalizację w przestrzeni roboczej.

Jakie są przyszłe kierunki rozwoju robotyzacji maszyn CNC

Przyszłość robotyzacji maszyn CNC zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tej technologii w nadchodzących latach. Jednym z kluczowych kierunków jest integracja robotów z systemami sztucznej inteligencji, co pozwoli na jeszcze większą autonomię i zdolność do uczenia się. Roboty wyposażone w AI będą mogły analizować dane w czasie rzeczywistym, co umożliwi im dostosowywanie swoich działań do zmieniających się warunków produkcyjnych oraz optymalizację procesów. Kolejnym istotnym trendem jest rozwój technologii współpracy między ludźmi a robotami, znanej jako cobotyzacja. Coboty, czyli roboty współpracujące, są projektowane tak, aby mogły pracować obok ludzi w bezpieczny sposób, co otwiera nowe możliwości w zakresie organizacji pracy i zwiększa elastyczność produkcji. W miarę jak technologia będzie się rozwijać, możemy również spodziewać się coraz większej miniaturyzacji i mobilności robotów, co pozwoli na ich zastosowanie w mniejszych zakładach produkcyjnych oraz w różnych branżach.

Jakie umiejętności są potrzebne do pracy z robotami CNC

Praca z robotami CNC wymaga specyficznych umiejętności oraz wiedzy technicznej, które są niezbędne do efektywnego zarządzania procesami automatyzacji. Przede wszystkim kluczowe jest zrozumienie zasad działania maszyn CNC oraz programowania ich za pomocą odpowiednich języków programowania, takich jak G-code. Osoby pracujące z robotami powinny posiadać umiejętności analityczne, które pozwalają na diagnozowanie problemów oraz optymalizację procesów produkcyjnych. Wiedza z zakresu inżynierii mechanicznej oraz elektrycznej jest również niezbędna, aby móc skutecznie obsługiwać i konserwować maszyny. Dodatkowo, umiejętności związane z obsługą oprogramowania CAD/CAM są niezwykle ważne, ponieważ pozwalają na projektowanie i modelowanie części oraz komponentów wykorzystywanych w produkcji. W miarę jak technologia się rozwija, rośnie także znaczenie umiejętności związanych z analizą danych oraz znajomością sztucznej inteligencji i uczenia maszynowego.

Jakie są różnice między tradycyjnymi a zrobotyzowanymi maszynami CNC

Różnice między tradycyjnymi a zrobotyzowanymi maszynami CNC są znaczące i mają wpływ na wiele aspektów procesu produkcji. Tradycyjne maszyny CNC często wymagają manualnej obsługi przez operatora, co może prowadzić do błędów ludzkich oraz ograniczeń w zakresie wydajności. W przeciwieństwie do nich, zrobotyzowane maszyny CNC działają autonomicznie lub półautonomicznie, co pozwala na zwiększenie efektywności produkcji oraz redukcję przestojów. Roboty mogą wykonywać powtarzalne zadania przez dłuższy czas bez potrzeby odpoczynku, co przekłada się na wyższą wydajność zakładu. Kolejną istotną różnicą jest precyzja działania; roboty są zaprogramowane tak, aby wykonywać zadania z najwyższą dokładnością, co minimalizuje ryzyko błędów i odpadów materiałowych. Zrobotyzowane maszyny często oferują również większą elastyczność w zakresie produkcji; mogą być łatwo dostosowywane do różnych rodzajów produktów czy procesów.

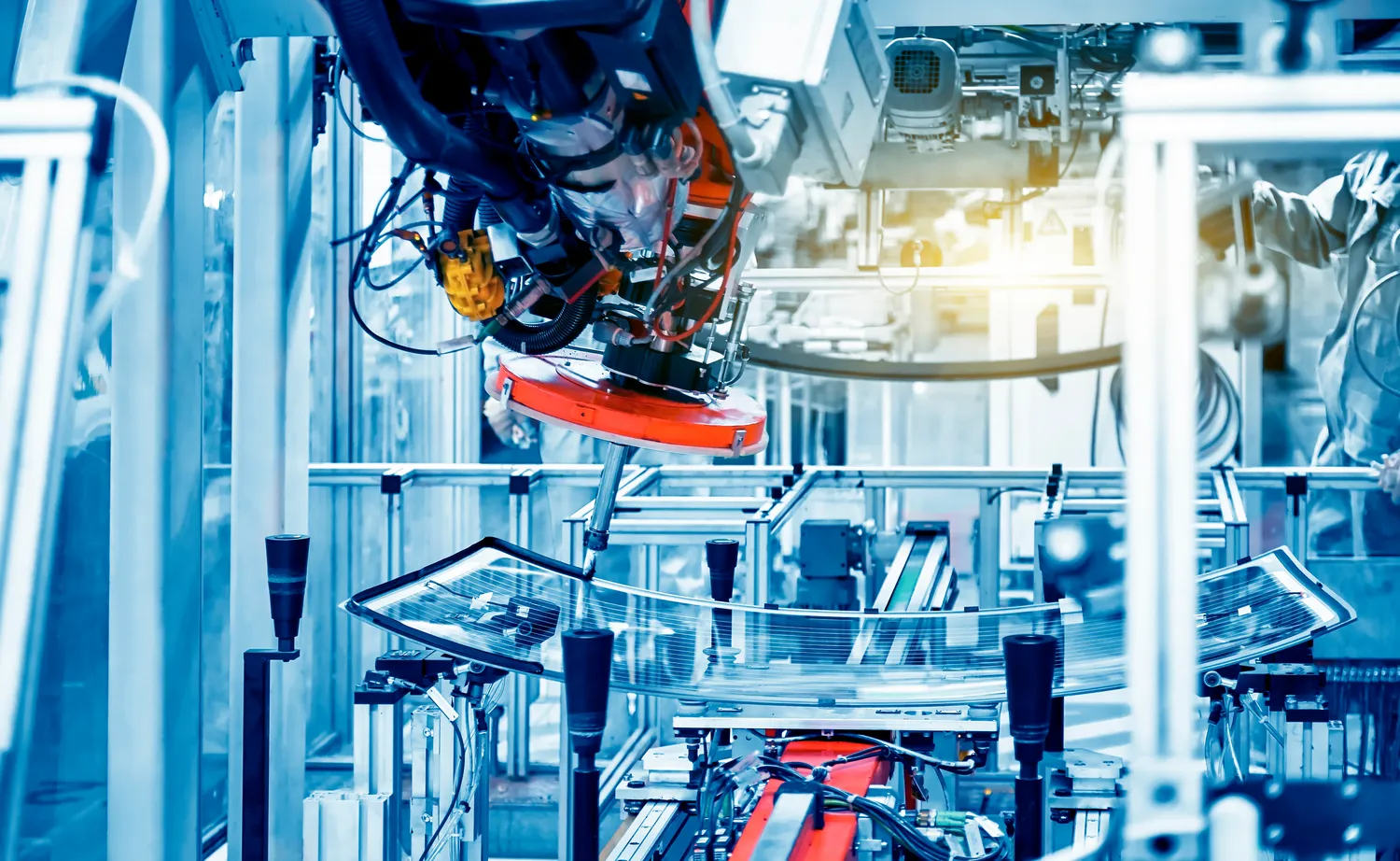

Jakie branże korzystają z robotyzacji maszyn CNC

Robotyzacja maszyn CNC znajduje zastosowanie w wielu branżach przemysłowych, przyczyniając się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. Przemysł motoryzacyjny to jedna z głównych dziedzin wykorzystujących technologie CNC; roboty są wykorzystywane do precyzyjnego cięcia, gięcia oraz spawania elementów samochodowych. Kolejną branżą jest przemysł lotniczy, gdzie precyzja wykonania komponentów ma kluczowe znaczenie dla bezpieczeństwa i niezawodności samolotów. Również przemysł elektroniczny korzysta z robotyzacji; automatyzacja procesów montażu płytek drukowanych pozwala na zwiększenie wydajności oraz redukcję błędów. W sektorze medycznym roboty CNC są wykorzystywane do produkcji precyzyjnych narzędzi chirurgicznych oraz implantów. Przemysł meblarski również korzysta z technologii CNC do cięcia i formowania materiałów drewnianych.

Jakie są koszty wdrożenia robotyzacji maszyn CNC

Koszty wdrożenia robotyzacji maszyn CNC mogą być znaczne i różnią się w zależności od wielu czynników, takich jak skala projektu czy stopień zaawansowania technologii. Inwestycje te obejmują nie tylko zakup samych maszyn i robotów, ale także koszty związane z oprogramowaniem, szkoleniem personelu oraz ewentualnymi modyfikacjami infrastruktury zakładu produkcyjnego. Koszt zakupu robota przemysłowego może wynosić od kilku tysięcy do nawet kilkuset tysięcy złotych w zależności od jego funkcji i możliwości. Dodatkowo należy uwzględnić koszty instalacji oraz integracji systemu z istniejącymi procesami produkcyjnymi. Warto jednak zauważyć, że inwestycje te często zwracają się w krótkim okresie dzięki zwiększonej wydajności oraz redukcji kosztów operacyjnych związanych z zatrudnieniem pracowników czy marnotrawstwem materiałowym.

Jakie przykłady zastosowania robotyzacji można znaleźć w praktyce

Przykłady zastosowania robotyzacji maszyn CNC można znaleźć w wielu branżach przemysłowych, ilustrując różnorodność możliwości tej technologii. W przemyśle motoryzacyjnym wiele firm wykorzystuje roboty do spawania karoserii samochodowych; dzięki temu proces ten staje się szybszy i bardziej precyzyjny niż w przypadku ręcznej pracy. W sektorze elektronicznym automatyczne linie montażowe wykorzystują roboty do precyzyjnego umieszczania komponentów na płytkach drukowanych; to znacznie zwiększa wydajność produkcji i minimalizuje ryzyko błędów montażowych. W przemyśle lotniczym zastosowanie znalazły również technologie CNC do obróbki skomplikowanych elementów silników odrzutowych; dzięki wysokiej precyzji możliwe jest uzyskanie komponentów o bardzo ścisłych tolerancjach wymiarowych. Również branża medyczna korzysta z zaawansowanych technologii CNC do produkcji implantów ortopedycznych czy narzędzi chirurgicznych; automatyzacja tych procesów zapewnia nie tylko wysoką jakość produktów, ale także ich szybkie dostarczenie na rynek.